Fabriquer du damas : technique et choix les métaux

15 messages

• Page 2 sur 2 • 1, 2

Re: Fabriquer du damas : technique et choix les métaux

Même si la trousse est homogène, le simple fait de la travailler à la forge pour l'étirer et la replier sur elle-même entraîne une décarburation superficielle qui reste visible à chaque soudure. En faisant une révélation, on voit les lignes de jointure des couches.

-

BDelor - Messages: 5663

- Inscription: Ven 3 Oct 2008 07:11

Re: Fabriquer du damas : technique et choix les métaux

Justement, je viens de récupérer un peu de borax, grâce à Roland. Je ne savais pas que c'était corrosif.

Et pour la révélation : de l'acide chlorhydrique ou de la soude peuvent-ils faire l'affaire ? Je sais que des révélateurs adaptés existent mais cela reste des essais.

Merci.

Et pour la révélation : de l'acide chlorhydrique ou de la soude peuvent-ils faire l'affaire ? Je sais que des révélateurs adaptés existent mais cela reste des essais.

Merci.

- Ampus-sois

- Messages: 5

- Inscription: Dim 7 Mar 2010 13:58

Re: Fabriquer du damas : technique et choix les métaux

Le borax est extrêmement corrosif, tant pour le foyer de forge que pour les voies respiratoires. Il n'est pas nécessaire d'en utiliser des quantités, quelques pincées sur la trousse suffisent largement car en fondant il se diffuse par capillarité. De toute façon, l'excédent coule directement au fond du foyer et le détériore. Enfin, si tu t'apprêtes à passer des heures le nez au dessus de ta forge pour surveiller l'état de ta trousse, le port d'un masque est conseillé !!!

Ni l''acide chlorhydrique ni la soude(du type lessive de soude telle qu'on la trouve dans le commerce) ne donne pas des résultats très satisfaisants. Je sais qu'il existe en armurerie des traitements de bronzage à base de bains de soude concentrée et chaude. C'est dangereux à mettre en œuvre, et je n'ai jamais utilisé.

Le perchlorure de fer présente l'avantage d'être bien moins dangereux. Il est assez facile de s'en procurer car il est utilisé pour la fabrication de circuits imprimés, et donc distribué dans les magasins de composants électroniques.

Ni l''acide chlorhydrique ni la soude(du type lessive de soude telle qu'on la trouve dans le commerce) ne donne pas des résultats très satisfaisants. Je sais qu'il existe en armurerie des traitements de bronzage à base de bains de soude concentrée et chaude. C'est dangereux à mettre en œuvre, et je n'ai jamais utilisé.

Le perchlorure de fer présente l'avantage d'être bien moins dangereux. Il est assez facile de s'en procurer car il est utilisé pour la fabrication de circuits imprimés, et donc distribué dans les magasins de composants électroniques.

-

BDelor - Messages: 5663

- Inscription: Ven 3 Oct 2008 07:11

Re: Fabriquer du damas : technique et choix les métaux

Pour la soudure à la forge :

tu peux utiliser la silice t'a t'on dit plutôt que du sable, prends du verre pilé. Ca marche très bien mais gare aux projections. L'inconvénient c'est que si tu ne maitrises pas très bien et que tu ne nettoies pas entre chaque passe, tu auras des cratères dans ta lame, un peu comme si tu avais du mâchefer qui se colle à ta lame.

Il m'est arrivé aussi de la faire avec de l'argile comme le faisaient les japonais. Ca marche assez bien mais il faut bien faire son enduit, sinon il claque/se fend en chauffant ; puis gare aussi aux projections.

Pour la révélation, tu peux faire aussi un nital si tu arrives à trouver de l'acide nitrique. Moi, j'utilise un 3% par exemple 97ml d'alcool a 90° et 3ml d'acide nitrique à 63%.

Tu peux aussi le charger si tu veux oxyder plus fort ; par contre,ne le laisse pas trop longtemps car sinon tu risques de finir par attaquer uniformément et de ne plus voir la différence entre tes différent aciers.

Ceci dit, il est vrai que le perchlorure fonctionne très bien et le résultat final est joli. Après je te dirais qu'il faut essayer et voir ce qui correspond le mieux pour toi.

tu peux utiliser la silice t'a t'on dit plutôt que du sable, prends du verre pilé. Ca marche très bien mais gare aux projections. L'inconvénient c'est que si tu ne maitrises pas très bien et que tu ne nettoies pas entre chaque passe, tu auras des cratères dans ta lame, un peu comme si tu avais du mâchefer qui se colle à ta lame.

Il m'est arrivé aussi de la faire avec de l'argile comme le faisaient les japonais. Ca marche assez bien mais il faut bien faire son enduit, sinon il claque/se fend en chauffant ; puis gare aussi aux projections.

Pour la révélation, tu peux faire aussi un nital si tu arrives à trouver de l'acide nitrique. Moi, j'utilise un 3% par exemple 97ml d'alcool a 90° et 3ml d'acide nitrique à 63%.

Tu peux aussi le charger si tu veux oxyder plus fort ; par contre,ne le laisse pas trop longtemps car sinon tu risques de finir par attaquer uniformément et de ne plus voir la différence entre tes différent aciers.

Ceci dit, il est vrai que le perchlorure fonctionne très bien et le résultat final est joli. Après je te dirais qu'il faut essayer et voir ce qui correspond le mieux pour toi.

-

gobannos - Messages: 181

- Inscription: Jeu 28 Oct 2010 20:11

- Localisation: sumène

Re: Fabriquer du damas : technique et choix les métaux

Bonjour,

J'ai plusieurs éléments pour vous.

¤ Il est tout à fait possible de "souder" du cuivre sur de l'acier, et in extenso, de "souder" des cuivreux sur des inoxydables.

J'écris "souder" entre guillemets car c'est ici un abus de langage.

En fait, on réalise une "brasure à la forge", mais une brasure faite avec des moyens différents (flamme oxyacétylènique, au TiG, au MiG ou au plasma) va produire un contre-effet assez néfaste si on assemble du cuivre sur un support en acier.

Comme l'a souligné Bernard, le cuivre fondant vers 1050°C celui-ci va être liquide bien avant l'acier. Les retours d'expériences font état d'une diffusion du cuivre en profondeur dans son support (plusieurs mm sont possibles), au niveau des joints de grains (la plupart du temps déjà austénitisés à 100%). Le résultat donne un acier (ou un acier inoxydable) à la tenue improbable, le cuivre ayant une tenue mécanique bien inférieure comparé au support ferreux.

Un tel acier est "pollué" irrémédiablement par le cuivre, ce qui rend très difficile son réemploi. D'où peut-être son usage comme support monétaire, permettant de diminuer la proportion de cuivre et d'accroître la production de monnaie par l'emploi de fer.

Justement, nos centimes d'euros (1, 2 et 5 cents) sont justement fabriqués à partir d'acier ...enrobé de cuivre !

L'acide acétique du vinaigre employé par les Spartiates a dû être employé soit pour réaliser une patine spécifique résistante à la corrosion, en formant une couche d'acétates de fer/cuivre; soit pour cuivrer les pièces et leur conférer l'aspect de pièces en cuivre massif...

Tout comme le traitement actuel de phosphatation des aciers à l'acide phosphorique fumant (concentration de l'ordre de 70%), transformant la rouille en formant une couche noire et uniforme, assez stable de phosphate de fer Fe3PO4.

A noter qu'il existe des aciers au cuivre, ce sont ceux de la famille Corten / Indaten; ils sont employés dans la construction métallique. La faible teneur en cuivre (de l'ordre de 0.25 à 0.35%) les rend autopatinables et tend à limiter la dégradation de ces aciers, si la peinture vient à manquer en tout ou en partie.

La patine se forme en quelques mois /années mais n'aime pas les chlorures.

Généralement la cinématique de corrosion permet de "sauver" 30 à 40% en masse d'un acier au cuivre non protégé de la corrosion, comparativement à un échantillon d'acier classique lui aussi non protégé de la corrosion.

Disons que les conséquences de la rouille sont "moins sévères" sur le papier qu'un acier classique. La plupart du temps, on les rencontre peints aujourd'hui (avec une meilleure tenue des peintures sur ces aciers que sur les aciers courants), mais dans l'après guerre ce n'était pas toujours le cas, ce qui donne des ouvrages affreux (ponts, decks, cheminées d'usines, grosses tuyauteries et fumisteries peu accessibles, wagons de fret, réservoirs divers, structures de support).

¤ A propos du borax :

Outre le fait que c'est un agent fondant qui abaisse significativement la température de fusion (et fait fondre tuyères de forges, voire les cheminées associées !); la communauté Européenne et le Reptox (organisme québécois de classification des matières toxiques) ont classé en 2008 le borax comme reprotoxique reconnu, avec recommandation d'une utilisation raisonnée, de protections adaptées et obligation d'apposer les phrases de risques et les icônes de dangers appropriées.

Il perturbe fortement la production des spermatozoïdes, les forgeronnes et coutelières étant encore trop rares mais risquant aussi leur santé en cas de grossesse, saupoudrez doucement et bien masqués, messieurs-dames !

¤ Il existe effectivement une technique avancée de soudure dite de "soudage par diffusion".

Le principe est le suivant :

Le résultat permet de souder pratiquement n'importe quelle matière sur n'importe quelle autre.

Dans la pratique, cela correspond sur l'interface en un échange réciproque d'atomes. A conditions qu'il n'y ait que très peu voire pas du tout d'oxydes en surface, ce qui pose problème pour les métaux dotés d'une couche passive se générant spontanément (tantale, zirconium, titane, nickels, aluminiums, aciers inoxydables...).

Les atomes du métal (A) quittent leurs supports et pénètrent dans celui de (B), les atomes du métal (B) quittent leurs supports et pénètrent dans celui de (A). La température élevée facilite le phénomène de migration.

On est dans le domaine industriel mais quelqu'un de (très !) bien équipé peut parvenir à ce résultat.

La technologie à été découverte par Nikolaï Fedotovich Kazakov en 1953. Dans les années qui suivent, cette technique s'intègre dans la machine de guerre soviétique (groupement Mashinostrojnije par exemple), puis le savoir se diffuse et les américains (et les autres armées modernes) en prennent de la graine.

Aujourd'hui, les applications dans l'armement et le spatial ne manquent pas, j'ai vu récemment une société Allemande proposer des demi-produits en mokume-gane d'un format qui laisse à penser qu'ils emploient cette technique ou une technique dérivée...

Voilà à quoi ressemble une machine employée dans un complexe militaro-industriel russe :

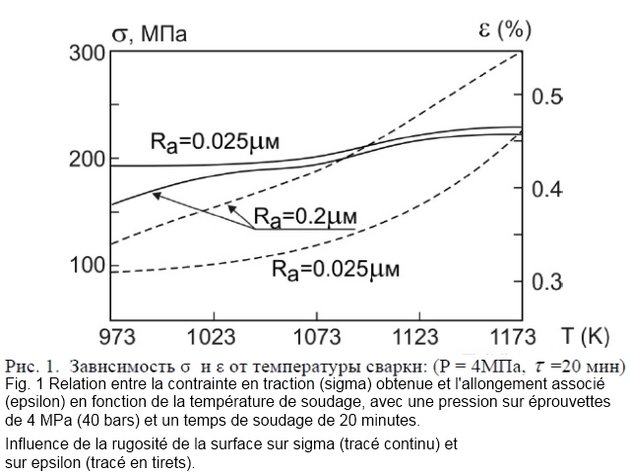

Ici, extrait d'un rapport irano-russe consacré à la recherche appliquée portant sur le soudage de feuillards en cuivre, pour des applications en physique nucléaire (accélérateurs de particules), voilà un graphique montrant l'influence de l'état de surface sur la soudure :

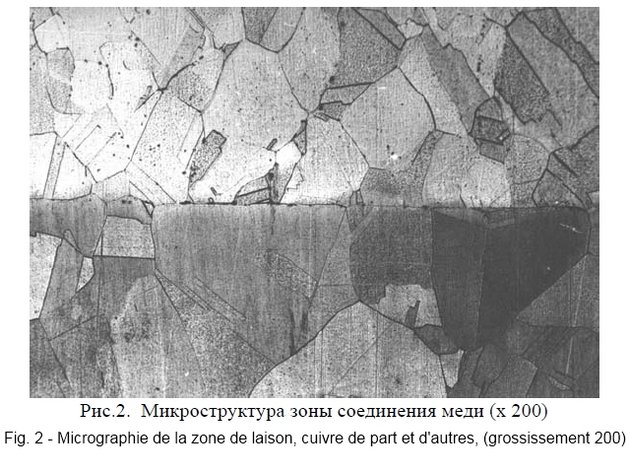

Et ici, la soudure proprement dite, visiblement les deux matériaux sont identiques mais on voit bien l'interface :

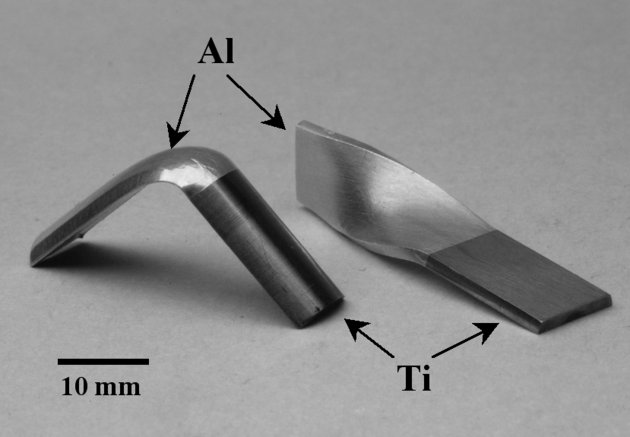

Quand je disais qu'on arrive à souder des matériaux variés :

Pour ce faire une idée (grossière) du phénomène à l'interface, ici l'échelle est de quelques angströms pour 1 centimètre à l'écran. A noter que l'animation est fausse en ce sens qu'il y a en plus de la plasticité des matériaux une interpénétration réciproque : la transition devrait être en dégradé de violet. lien

¤ D'un autre côté, je rejoins les propos de Gobannos, le réactif d'attaque Nital à 3% est très efficace; il ne faut pas laisser l'acide nitrique à la lumière sinon on fait des vapeurs nitreuses toxiques et l'acide se dégrade.

Le perchlorure de fer attaque bien les aciers "courants", mais les ions chlorures provoquent des fissures "en foudre" sur les aciers inoxydables, surtout ceux de la série 300, et ce, dès la concentration de 50 ppm franchie.

J'espère essayer un réactif formulé à base d'acide oxalique (attention, les vapeurs sont mortelles !) sur des réalisations en acier inoxydables. Il y a quelques recettes de réactifs d'attaque (une vingtaine de mémoire) à employer en fonction de ce que l'on cherche à mettre en évidence.

Il est possible de combiner un volume d'acide nitrique (concentré à 1.3 gramme par mole) avec 3 volumes d'acide chlorhydrique, (concentré à 1.2 gramme par mole). Si ce mélange est porté à 60°C, on fait une attaque avec mises en relief en 3 à 5 minutes.

Il ne faut pas oublier que plus l'état de surface est poli finement, meilleur sera l'effet de contraste obtenu.

Voilà.

Bien à vous tous.

J'ai plusieurs éléments pour vous.

¤ Il est tout à fait possible de "souder" du cuivre sur de l'acier, et in extenso, de "souder" des cuivreux sur des inoxydables.

J'écris "souder" entre guillemets car c'est ici un abus de langage.

En fait, on réalise une "brasure à la forge", mais une brasure faite avec des moyens différents (flamme oxyacétylènique, au TiG, au MiG ou au plasma) va produire un contre-effet assez néfaste si on assemble du cuivre sur un support en acier.

Comme l'a souligné Bernard, le cuivre fondant vers 1050°C celui-ci va être liquide bien avant l'acier. Les retours d'expériences font état d'une diffusion du cuivre en profondeur dans son support (plusieurs mm sont possibles), au niveau des joints de grains (la plupart du temps déjà austénitisés à 100%). Le résultat donne un acier (ou un acier inoxydable) à la tenue improbable, le cuivre ayant une tenue mécanique bien inférieure comparé au support ferreux.

Un tel acier est "pollué" irrémédiablement par le cuivre, ce qui rend très difficile son réemploi. D'où peut-être son usage comme support monétaire, permettant de diminuer la proportion de cuivre et d'accroître la production de monnaie par l'emploi de fer.

Justement, nos centimes d'euros (1, 2 et 5 cents) sont justement fabriqués à partir d'acier ...enrobé de cuivre !

L'acide acétique du vinaigre employé par les Spartiates a dû être employé soit pour réaliser une patine spécifique résistante à la corrosion, en formant une couche d'acétates de fer/cuivre; soit pour cuivrer les pièces et leur conférer l'aspect de pièces en cuivre massif...

Tout comme le traitement actuel de phosphatation des aciers à l'acide phosphorique fumant (concentration de l'ordre de 70%), transformant la rouille en formant une couche noire et uniforme, assez stable de phosphate de fer Fe3PO4.

A noter qu'il existe des aciers au cuivre, ce sont ceux de la famille Corten / Indaten; ils sont employés dans la construction métallique. La faible teneur en cuivre (de l'ordre de 0.25 à 0.35%) les rend autopatinables et tend à limiter la dégradation de ces aciers, si la peinture vient à manquer en tout ou en partie.

La patine se forme en quelques mois /années mais n'aime pas les chlorures.

Généralement la cinématique de corrosion permet de "sauver" 30 à 40% en masse d'un acier au cuivre non protégé de la corrosion, comparativement à un échantillon d'acier classique lui aussi non protégé de la corrosion.

Disons que les conséquences de la rouille sont "moins sévères" sur le papier qu'un acier classique. La plupart du temps, on les rencontre peints aujourd'hui (avec une meilleure tenue des peintures sur ces aciers que sur les aciers courants), mais dans l'après guerre ce n'était pas toujours le cas, ce qui donne des ouvrages affreux (ponts, decks, cheminées d'usines, grosses tuyauteries et fumisteries peu accessibles, wagons de fret, réservoirs divers, structures de support).

¤ A propos du borax :

Outre le fait que c'est un agent fondant qui abaisse significativement la température de fusion (et fait fondre tuyères de forges, voire les cheminées associées !); la communauté Européenne et le Reptox (organisme québécois de classification des matières toxiques) ont classé en 2008 le borax comme reprotoxique reconnu, avec recommandation d'une utilisation raisonnée, de protections adaptées et obligation d'apposer les phrases de risques et les icônes de dangers appropriées.

Il perturbe fortement la production des spermatozoïdes, les forgeronnes et coutelières étant encore trop rares mais risquant aussi leur santé en cas de grossesse, saupoudrez doucement et bien masqués, messieurs-dames !

Wikipédia - Borax a écrit:Le borax peut entrainer nausées, irritations cutanées, essoufflements, maux de tête et de graves lésions des organes en cas d'empoisonnement sévère.

Depuis le 6 novembre 2008 les sels de bore sont classés toxiques pour la reproduction (catégorie 2) par la règlementation européenne et, comme tels, sont étiquetés toxiques (logo à tête de mort) avec les mentions suivantes qui doivent être clairement marquées sur les emballages :

R60 - Peut altérer la fertilité

R61 - Risque pendant la grossesse d’effets néfastes pour l’enfant

S45 - En cas d’accident ou de malaise, consulter immédiatement un médecin (si possible lui montrer l’étiquette)

S53 - Éviter l’exposition - se procurer des instructions spéciales avant utilisation

Norme sanitaire de potabilité : En France, le contenu en bore ne doit pas dépasser 1 milligramme par litre.

¤ Il existe effectivement une technique avancée de soudure dite de "soudage par diffusion".

Le principe est le suivant :

- - Très grande rigueur géométrique des pièces à assembler,

- Très grande rigueur de l'état de surface : poli miroir et absence d'oxydes sur les surfaces à assembler (problème très délicat à régler),

- Forte température (on prend la température de 50 à 70 % des points de fusions respectifs),

- Forte pression exercée sur les composants à assembler (plusieurs centaines de bars sur le vérin pour une pression finale de 30 à 500 bars),

- Atmosphère contrôlée : vide d'air poussé ou atmosphère neutre vis-à-vis des métaux à assembler : N2 pur, Ar pur, He pur,

- Procédé long : de quelques heures à quelques semaines pour un assemblage.

- Coût important estimé de 2 jusqu'à 6 dollars ...par millimètre carré assemblé !

Le résultat permet de souder pratiquement n'importe quelle matière sur n'importe quelle autre.

Dans la pratique, cela correspond sur l'interface en un échange réciproque d'atomes. A conditions qu'il n'y ait que très peu voire pas du tout d'oxydes en surface, ce qui pose problème pour les métaux dotés d'une couche passive se générant spontanément (tantale, zirconium, titane, nickels, aluminiums, aciers inoxydables...).

Les atomes du métal (A) quittent leurs supports et pénètrent dans celui de (B), les atomes du métal (B) quittent leurs supports et pénètrent dans celui de (A). La température élevée facilite le phénomène de migration.

On est dans le domaine industriel mais quelqu'un de (très !) bien équipé peut parvenir à ce résultat.

La technologie à été découverte par Nikolaï Fedotovich Kazakov en 1953. Dans les années qui suivent, cette technique s'intègre dans la machine de guerre soviétique (groupement Mashinostrojnije par exemple), puis le savoir se diffuse et les américains (et les autres armées modernes) en prennent de la graine.

Aujourd'hui, les applications dans l'armement et le spatial ne manquent pas, j'ai vu récemment une société Allemande proposer des demi-produits en mokume-gane d'un format qui laisse à penser qu'ils emploient cette technique ou une technique dérivée...

Voilà à quoi ressemble une machine employée dans un complexe militaro-industriel russe :

Ici, extrait d'un rapport irano-russe consacré à la recherche appliquée portant sur le soudage de feuillards en cuivre, pour des applications en physique nucléaire (accélérateurs de particules), voilà un graphique montrant l'influence de l'état de surface sur la soudure :

Et ici, la soudure proprement dite, visiblement les deux matériaux sont identiques mais on voit bien l'interface :

Quand je disais qu'on arrive à souder des matériaux variés :

Pour ce faire une idée (grossière) du phénomène à l'interface, ici l'échelle est de quelques angströms pour 1 centimètre à l'écran. A noter que l'animation est fausse en ce sens qu'il y a en plus de la plasticité des matériaux une interpénétration réciproque : la transition devrait être en dégradé de violet. lien

¤ D'un autre côté, je rejoins les propos de Gobannos, le réactif d'attaque Nital à 3% est très efficace; il ne faut pas laisser l'acide nitrique à la lumière sinon on fait des vapeurs nitreuses toxiques et l'acide se dégrade.

Le perchlorure de fer attaque bien les aciers "courants", mais les ions chlorures provoquent des fissures "en foudre" sur les aciers inoxydables, surtout ceux de la série 300, et ce, dès la concentration de 50 ppm franchie.

J'espère essayer un réactif formulé à base d'acide oxalique (attention, les vapeurs sont mortelles !) sur des réalisations en acier inoxydables. Il y a quelques recettes de réactifs d'attaque (une vingtaine de mémoire) à employer en fonction de ce que l'on cherche à mettre en évidence.

Il est possible de combiner un volume d'acide nitrique (concentré à 1.3 gramme par mole) avec 3 volumes d'acide chlorhydrique, (concentré à 1.2 gramme par mole). Si ce mélange est porté à 60°C, on fait une attaque avec mises en relief en 3 à 5 minutes.

Il ne faut pas oublier que plus l'état de surface est poli finement, meilleur sera l'effet de contraste obtenu.

Voilà.

Bien à vous tous.

- kurillos

- Messages: 105

- Inscription: Dim 4 Juil 2010 23:29

15 messages

• Page 2 sur 2 • 1, 2

Lectures recommandées sur ce thème

- Choix des métaux pour la fonte du bronze

- Choix des aciers pour un damas contrasté noir et gris

- Préparation d'un câble pour fabriquer un damas câble

- Technique de fabrication d'un damas explosion

- Technique du damas par les couteliers forgerons au Japon

- Livres, documents sur la technique de fabrication des aciers damas

- Fabriquer un pendentif en argent au marteau

- Nettoyage d'un kit à polir les métaux

- Comment fabriquer une grappe de raisin en metal ?

- Construire une forge pour fabriquer des épées

Qui est en ligne

Utilisateurs parcourant ce forum: Aucun utilisateur enregistré et 2 invités