Bonjour,

quelqu'un sait il ou trouver des plans ou de la bibliographie pour construire un four réverbère moderne pour fondre du bronze ?

Je vise un poids de l'ordre de 2 tonnes, mais souhaite me faire la main sur un plus petit dans un premier temps. Il semble que des ratios précis existent entre la grille du foyer & toutes les autres dimensions.

Construction d'un four à réverbère pour fondre du bronze

4 messages

• Page 1 sur 1

Construction d'un four à réverbère pour fondre du bronze

-

L'âne à 3 têtes - Messages: 19

- Inscription: Dim 15 Aoû 2010 22:15

- Localisation: Vézénobres (30)

Re: Construction d'un four à réverbère pour fondre du bronze

Bonjour,

les fours réverbères à grille sont ceux qui utilisent des combustibles solides tel que le charbon, le bois, etc..

Dans les conceptions récentes de ce type de four, le gaz ou le fuel sont désormais utilisés et la grille n'a plus lieu d'être.

Quel type de combustible veux-tu utiliser ?

les fours réverbères à grille sont ceux qui utilisent des combustibles solides tel que le charbon, le bois, etc..

Dans les conceptions récentes de ce type de four, le gaz ou le fuel sont désormais utilisés et la grille n'a plus lieu d'être.

Quel type de combustible veux-tu utiliser ?

- arnaud

- Messages: 25

- Inscription: Lun 9 Aoû 2010 07:14

Re: Construction d'un four à réverbère pour fondre du bronze

Bonjour,

en effet, j'étais parti sur du coke ou charbon (mes bouquins datent de 1930) mais le gaz est peut-être plus flexible et énergétique (propane).

Je n'ai pas d'expérience avec le fuel, mais c'est peut-être le plus adapté pour les fours de grosses dimensions. Pour mon projet, ce n'est pas figé, que préconises-tu ?

Je sais que les fonderies de l'Atlantique (industriel) ont un four réverbère de 40t mais à quel carburant, je ne sais pas.

en effet, j'étais parti sur du coke ou charbon (mes bouquins datent de 1930) mais le gaz est peut-être plus flexible et énergétique (propane).

Je n'ai pas d'expérience avec le fuel, mais c'est peut-être le plus adapté pour les fours de grosses dimensions. Pour mon projet, ce n'est pas figé, que préconises-tu ?

Je sais que les fonderies de l'Atlantique (industriel) ont un four réverbère de 40t mais à quel carburant, je ne sais pas.

-

L'âne à 3 têtes - Messages: 19

- Inscription: Dim 15 Aoû 2010 22:15

- Localisation: Vézénobres (30)

Re: Construction d'un four à réverbère pour fondre du bronze

Dans un four réverbère, le plafond du four est en forme de voute afin de renvoyer le rayonnement vers le bain et ainsi améliorer sa mise en température

Pour chauffer le bain de métal, il y a deux paramètres importants : la différence de température entre le four et le bain et la surface de contact.

Pour la différence de température, il existe des limites telle que la résistance des réfractaires dont l'usure va être exponentiel avec la température et aussi les limites pour éviter une surchauffe du métal, son oxydation et la formation de scories.

Le deuxième paramètre est la surface, empiriquement des valeurs de 0,5m² /T sont avancées soit un pied de bain de 25/30 cm pour des fours de petites tailles (pour l'industrie).

Pour donner une image, pour une même capacité, une casserole d'eau chauffe beaucoup plus vite quand son fond est grand et sa hauteur petite qu'une casserole de petit diamètre et de grande hauteur.

L'inconvénient d'une surface importante est qu'elle favorise la réaction d'oxydation. Il est donc important de régler l’atmosphère de ton four pour la rendre réductrice et c'est plus facile à faire avec un bruleur gaz ou fuel (bien que je connais mal ces derniers). Tu peux également utiliser des flux pour la limiter. C'est aussi plus facile pour sécher le réfractaire avant la première coulée.

Ensuite la position de ton bruleur, si possible, pour créer une circulation de "calories" sur le bain, celui-ci est souvent plutôt tangentiel à la paroi pour un four circulaire (sans que la flamme ne tape directement dans le réfractaire).

La sortie de cheminée est souvent placée en paroi verticale entre le bain et le ou les bruleurs et à l'opposé du four pour forcer les fumées à lécher le dessus du bain (je vais voir si je retrouve des schémas ou des plans).

Reste à prévoir une porte pour charger ou recharger le four si besoin.

Pour récupérer le métal fondu pour un four de 2 tonnes de bronze, il faut prévoir de monter le cazing (carcasse de métal qui contient le four) sur une articulation coté trou de coulée et un moyen de levage type vérin pour assurer le basculement du four.

Concernant le réfractaire, il existe plusieurs solutions en fonction de l'utilisation du four, fréquence, cycles thermiques etc...

Pour une utilisation ponctuelle, un creuset fait en silice et argile réfractaire à damer pas cher mais ne tient pas bien longtemps et il peut donner des inclusions.

Pour une utilisation "normale", des pisés à damer d'andalousite marchent très bien : c'est souple pour la mise en place et ne nécessite pas de procédures de séchage compliquées.

Enfin pour une utilisation industrielle, les parois sont en briques de magnésiechrome : c'est le top mais c'est très cher et attention car ce genre de briques doivent être mises en décharge pour produit dangereux en fin de vie, ce qui augmente encore leur coût d'usage.

Entre le casing et le réfractaire en face chaude un isolant du type ceraboard pour isoler le four.

Concernant la voute, un béton semi-isolant retenu par des ancrages soudés au casing avec un isolant fibreux. Elle ne peut être étudiée qu’une fois la géométrie du four définie. Si tu le souhaites, contacte moi par mp pour tout ce qui est ancrage, réfractaires.

Ce four que j'ai connu il y a une dizaine d'année, consommait 11000 litres de fuel pour une fusion de 35 T, beaucoup plus que les 5000 litres prévus au départ ; sa conception de petit diamètre et de pied de bain de 70/80 cm l'a pénalisé, je pense (j’espère) que depuis il a été modifié.

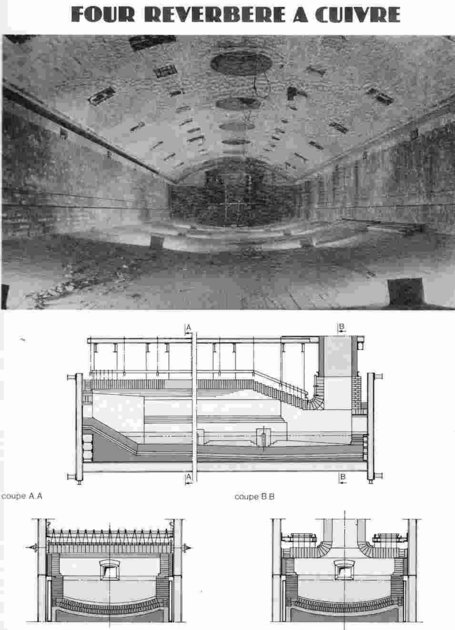

Ci-joint une photo et un schéma d'un grand four à cuivre :

Pour chauffer le bain de métal, il y a deux paramètres importants : la différence de température entre le four et le bain et la surface de contact.

Pour la différence de température, il existe des limites telle que la résistance des réfractaires dont l'usure va être exponentiel avec la température et aussi les limites pour éviter une surchauffe du métal, son oxydation et la formation de scories.

Le deuxième paramètre est la surface, empiriquement des valeurs de 0,5m² /T sont avancées soit un pied de bain de 25/30 cm pour des fours de petites tailles (pour l'industrie).

Pour donner une image, pour une même capacité, une casserole d'eau chauffe beaucoup plus vite quand son fond est grand et sa hauteur petite qu'une casserole de petit diamètre et de grande hauteur.

L'inconvénient d'une surface importante est qu'elle favorise la réaction d'oxydation. Il est donc important de régler l’atmosphère de ton four pour la rendre réductrice et c'est plus facile à faire avec un bruleur gaz ou fuel (bien que je connais mal ces derniers). Tu peux également utiliser des flux pour la limiter. C'est aussi plus facile pour sécher le réfractaire avant la première coulée.

Ensuite la position de ton bruleur, si possible, pour créer une circulation de "calories" sur le bain, celui-ci est souvent plutôt tangentiel à la paroi pour un four circulaire (sans que la flamme ne tape directement dans le réfractaire).

La sortie de cheminée est souvent placée en paroi verticale entre le bain et le ou les bruleurs et à l'opposé du four pour forcer les fumées à lécher le dessus du bain (je vais voir si je retrouve des schémas ou des plans).

Reste à prévoir une porte pour charger ou recharger le four si besoin.

Pour récupérer le métal fondu pour un four de 2 tonnes de bronze, il faut prévoir de monter le cazing (carcasse de métal qui contient le four) sur une articulation coté trou de coulée et un moyen de levage type vérin pour assurer le basculement du four.

Concernant le réfractaire, il existe plusieurs solutions en fonction de l'utilisation du four, fréquence, cycles thermiques etc...

Pour une utilisation ponctuelle, un creuset fait en silice et argile réfractaire à damer pas cher mais ne tient pas bien longtemps et il peut donner des inclusions.

Pour une utilisation "normale", des pisés à damer d'andalousite marchent très bien : c'est souple pour la mise en place et ne nécessite pas de procédures de séchage compliquées.

Enfin pour une utilisation industrielle, les parois sont en briques de magnésiechrome : c'est le top mais c'est très cher et attention car ce genre de briques doivent être mises en décharge pour produit dangereux en fin de vie, ce qui augmente encore leur coût d'usage.

Entre le casing et le réfractaire en face chaude un isolant du type ceraboard pour isoler le four.

Concernant la voute, un béton semi-isolant retenu par des ancrages soudés au casing avec un isolant fibreux. Elle ne peut être étudiée qu’une fois la géométrie du four définie. Si tu le souhaites, contacte moi par mp pour tout ce qui est ancrage, réfractaires.

Je sais que les fonderies de l'Atlantique (industriel) ont un four réverbère de 40t mais à quel carburant, je ne sais pas

Ce four que j'ai connu il y a une dizaine d'année, consommait 11000 litres de fuel pour une fusion de 35 T, beaucoup plus que les 5000 litres prévus au départ ; sa conception de petit diamètre et de pied de bain de 70/80 cm l'a pénalisé, je pense (j’espère) que depuis il a été modifié.

Ci-joint une photo et un schéma d'un grand four à cuivre :

- arnaud

- Messages: 25

- Inscription: Lun 9 Aoû 2010 07:14

4 messages

• Page 1 sur 1

Lectures recommandées sur ce thème

- Réalisation d'un modèle en cire pour fondre des bijoux en laiton et bronze

- Silicate d'alumine et paillettes de manganèse pour la construction d'un four à bronze

- Fabrication de four artisanal pour fondre les métaux

- Construction d'une forge à charbon

- Construction d'une forge à gaz de coutelier

- Construction d'un bas-fourneau et minerai de fer

- Construction d'un abri de forgeron

- Construction d'une forge à charbon

- Conseils de construction d'une forge à charbon

- Construction d'une forge à partir d'un barbecue

Qui est en ligne

Utilisateurs parcourant ce forum: Aucun utilisateur enregistré et 0 invités