Pour le travail à chaud du fer et des aciers, il est très rare de trouver des laminoirs d'atelier de petite taille adaptés aux besoins d'un artisan. De plus, j'ai l'impression que ce sont souvent des laminoirs de bijoutier recyclés avec plus ou moins de bonheur puisque conçus initialement pour le travail à froid de métaux non ferreux plus malléables.

Avez-vous une expérience du sujet ? Éventuellement des références de fournisseurs ?

Contraintes de mise en oeuvre d'un laminoir en coutellerie

5 messages

• Page 1 sur 1

Re: Contraintes de mise en oeuvre d'un laminoir en coutellerie

Bonjour à toi Bernard,

Oui, j'ai une certaine expérience de la chose.

J'ai déjà vu des réalisations pas si imposantes que ça en volume, mais qui sont des trésors d'ingéniosité.

Ces machines sont des laminoirs à rouleaux "duo" (le "quattro" est tout à fait possible); pourvus d'une largeur utile de 1000 mm environ.

La machine que j'ai vue est un dérivée d'une ancienne rouleuse pyramidales à tôle, telles que fabriqués en France par Vernet, Lisse, Picot. Là pour le coup celle-là venait de Suède, un fabricant de Göteborg au nom imprononçable. Cette machine, je l'ai vue dans un ancien chantier naval reconverti en chaudronnerie lourde, en Suède, à Uddevalla. Celle-là servait à laminer (à chaud !) des plaques épaisses par étages, pour obtenir des poutres en forme de H, mais améliorées : très épaisses au centre (50 mm), elles deviennent plus fines sur les bords (10 à 15 mm). Cette inertie variable permet d'alléger les structures et/ou d'accroître les portées des ponts et des hangars. De telles poutres ont le nom de PRS : poutres reconstituées soudées. Du très grand art.

Cette machine peut donc sortir des bandes de 20 à 30 mètres, en une seule pièce. On place une première bande à épaisseur variable au sol, puis on soude une "tôle à augets" qui est verticale, et à été pliée de très nombreuses fois (je n'ai pas le terme suédois pour cette pièce !). Vue du dessus, cette tôle veticale a cette allure : __/''''''''\___/''''''''''\__ .

On dépose la deuxième bande sur la tôle à augets, on fait une grosse soudure au plafond, on retourne la poutre à 180°, et on termine de souder à genoux. Et ensuite la barge vient chercher les poutres.

Les suédois que j'ai rencontrés ont procédé de la manière suivante : le but de la manœuvre à consisté à démonter la rouleuse à tôle (celle que j'avais vue avait des rouleaux de 500 mm de diamètre pour peut-être 4 mètres de long initiaux), à extraire chaque rouleau, et à les recouper/retailler au tour "dimension maousse", en réduisant leur longueur jusqu'à 1200 / 1500 mm.

Après usinage, un traitement de cémentation est réalisé en surface, suivi d'un glaçage / rodage de la surface. Le but était de valoriser une rouleuse "au bout du rouleau" et surtout de pouvoir répondre à des appels d'offres. Il suffit ensuite de remonter les abords du châssis et la pignonnerie, et ça repart.

L'opération de "laminage" est faite à chaud, avec des gros rouleaux refroidis à l'eau glycolée. Je n'ai pas pu faire de photos de cette machine suédoise. On en a discuté, je l'ai vu fonctionner mais j'étais sur autre chose.

Mais j'ai un fond photographique d'une machine "à onduler les foyers" que j'ai utilisé personnellement, elle fait du forgeage de tubes jusqu'à 1 mètre de diamètre, pour 8 mètres de long et 25 mm d'épais ! :shock:

Cette machine met en rotation un tube-foyer de chaudière industrielle placé à l'horizontale sur des flasques; on chauffe à l'oxytétrène (un substitut de l'acétylène pour des chauffes presque aussi performantes) jusqu'à 1180°C, et on défonce le tube avec une grosse molette, aussi refroidi à l'eau. Le foyer est alors ondulé comme un soufflet d'accordéon ou un baril de pétrole. J'ai les photos de cette bécane sur l'autre PC.

Pour ton cas, on peut faire la même chose avec une rouleuse manuelle vendue 500 €TTC sur leboncoin, je peux aller te la chercher si tu veux :

La seule contrainte, c'est du trouver un usineur pour retailler le rouleau après l'avoir rechargé par soudage (mieux vaut le faire avec préchauffage et au TiG), et procéder après usinage et rectification à un rechargement dur sur les nouvelles parties actives. Le meilleur moyen, c'est d'utiliser une torche HVOF. (High Velocity Oxygen-Fuel).

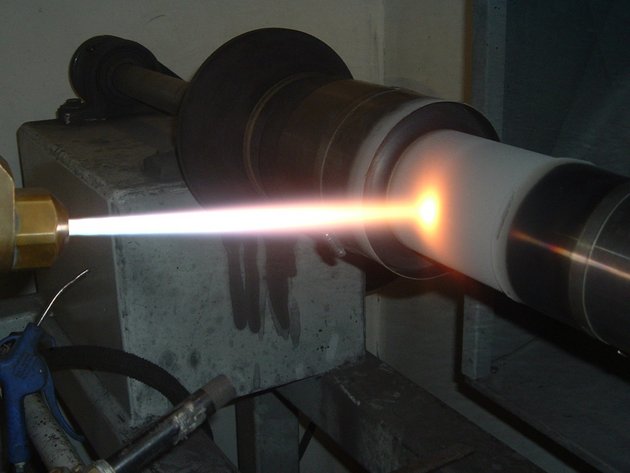

Avec de l'oxyacétylène et un tube de Delaunay convergent / divergent, on réalise une flamme supersonique (c'est pour ça qu'on voit des "diamants" qui sont des fronts de compression, dits "cônes de Mach"; et on en profite pour injecter des billes d'alliage dur sur une surface polie et sans oxydes, la poudre d'apport est obtenue par la métallurgie des poudres. On obtient une surface homogène et extrêmement dure, résistante aux haute températures et à la compression. Je pense en particulier aux Stellite(R & TM, Deloro Stellite Group), une classe d'alliages possédant en proportions très variées et étudiées du cobalt, du nickel, du fer, de l'aluminium, du bore, du carbone, du chrome, du manganèse, du molybdène, du silicium, du titane et du tungstène. Généralement, l'alliage tourne autour du cobalt, du chrome, du tungstène et du carbone. Avec ça, c'est d'une dureté et d'une performance incroyable !

L'application se monnaye au poids déposé et à la préchauffe; fonction de la taille de la pièce. Quelques sociétés existent en France, dont plusieurs près de Marseille, à cause de l'activité robinetière.

Il faut parfois une sous-couche pour une question de tenue, mais comme on retire de la matière au tour, on récupère des copeaux issus de la surface et pour 80 €HT, on les passe au spectromètre de masse. On connaît donc exactement la composition de l'acier, donc on peut déterminer si une sous-couche de liaison est requise ou non. On est donc sur du velours.

Il faut veiller à renforcer la fixation des deux rouleaux et à usiner des bagues pour des cages à aiguilles pour très fortes charges de compressions tangentielles, de chez SKF Industrie.

Et là on a un petit laminoir d'atelier pour pas trop cher (dans les 3000 €HT), et surtout durable.

Mais tu l'auras compris, c'est tout, sauf du bricolage !

Bien à toi.

Oui, j'ai une certaine expérience de la chose.

J'ai déjà vu des réalisations pas si imposantes que ça en volume, mais qui sont des trésors d'ingéniosité.

Ces machines sont des laminoirs à rouleaux "duo" (le "quattro" est tout à fait possible); pourvus d'une largeur utile de 1000 mm environ.

La machine que j'ai vue est un dérivée d'une ancienne rouleuse pyramidales à tôle, telles que fabriqués en France par Vernet, Lisse, Picot. Là pour le coup celle-là venait de Suède, un fabricant de Göteborg au nom imprononçable. Cette machine, je l'ai vue dans un ancien chantier naval reconverti en chaudronnerie lourde, en Suède, à Uddevalla. Celle-là servait à laminer (à chaud !) des plaques épaisses par étages, pour obtenir des poutres en forme de H, mais améliorées : très épaisses au centre (50 mm), elles deviennent plus fines sur les bords (10 à 15 mm). Cette inertie variable permet d'alléger les structures et/ou d'accroître les portées des ponts et des hangars. De telles poutres ont le nom de PRS : poutres reconstituées soudées. Du très grand art.

Cette machine peut donc sortir des bandes de 20 à 30 mètres, en une seule pièce. On place une première bande à épaisseur variable au sol, puis on soude une "tôle à augets" qui est verticale, et à été pliée de très nombreuses fois (je n'ai pas le terme suédois pour cette pièce !). Vue du dessus, cette tôle veticale a cette allure : __/''''''''\___/''''''''''\__ .

On dépose la deuxième bande sur la tôle à augets, on fait une grosse soudure au plafond, on retourne la poutre à 180°, et on termine de souder à genoux. Et ensuite la barge vient chercher les poutres.

Les suédois que j'ai rencontrés ont procédé de la manière suivante : le but de la manœuvre à consisté à démonter la rouleuse à tôle (celle que j'avais vue avait des rouleaux de 500 mm de diamètre pour peut-être 4 mètres de long initiaux), à extraire chaque rouleau, et à les recouper/retailler au tour "dimension maousse", en réduisant leur longueur jusqu'à 1200 / 1500 mm.

Après usinage, un traitement de cémentation est réalisé en surface, suivi d'un glaçage / rodage de la surface. Le but était de valoriser une rouleuse "au bout du rouleau" et surtout de pouvoir répondre à des appels d'offres. Il suffit ensuite de remonter les abords du châssis et la pignonnerie, et ça repart.

L'opération de "laminage" est faite à chaud, avec des gros rouleaux refroidis à l'eau glycolée. Je n'ai pas pu faire de photos de cette machine suédoise. On en a discuté, je l'ai vu fonctionner mais j'étais sur autre chose.

Mais j'ai un fond photographique d'une machine "à onduler les foyers" que j'ai utilisé personnellement, elle fait du forgeage de tubes jusqu'à 1 mètre de diamètre, pour 8 mètres de long et 25 mm d'épais ! :shock:

Cette machine met en rotation un tube-foyer de chaudière industrielle placé à l'horizontale sur des flasques; on chauffe à l'oxytétrène (un substitut de l'acétylène pour des chauffes presque aussi performantes) jusqu'à 1180°C, et on défonce le tube avec une grosse molette, aussi refroidi à l'eau. Le foyer est alors ondulé comme un soufflet d'accordéon ou un baril de pétrole. J'ai les photos de cette bécane sur l'autre PC.

Pour ton cas, on peut faire la même chose avec une rouleuse manuelle vendue 500 €TTC sur leboncoin, je peux aller te la chercher si tu veux :

La seule contrainte, c'est du trouver un usineur pour retailler le rouleau après l'avoir rechargé par soudage (mieux vaut le faire avec préchauffage et au TiG), et procéder après usinage et rectification à un rechargement dur sur les nouvelles parties actives. Le meilleur moyen, c'est d'utiliser une torche HVOF. (High Velocity Oxygen-Fuel).

Avec de l'oxyacétylène et un tube de Delaunay convergent / divergent, on réalise une flamme supersonique (c'est pour ça qu'on voit des "diamants" qui sont des fronts de compression, dits "cônes de Mach"; et on en profite pour injecter des billes d'alliage dur sur une surface polie et sans oxydes, la poudre d'apport est obtenue par la métallurgie des poudres. On obtient une surface homogène et extrêmement dure, résistante aux haute températures et à la compression. Je pense en particulier aux Stellite(R & TM, Deloro Stellite Group), une classe d'alliages possédant en proportions très variées et étudiées du cobalt, du nickel, du fer, de l'aluminium, du bore, du carbone, du chrome, du manganèse, du molybdène, du silicium, du titane et du tungstène. Généralement, l'alliage tourne autour du cobalt, du chrome, du tungstène et du carbone. Avec ça, c'est d'une dureté et d'une performance incroyable !

L'application se monnaye au poids déposé et à la préchauffe; fonction de la taille de la pièce. Quelques sociétés existent en France, dont plusieurs près de Marseille, à cause de l'activité robinetière.

Il faut parfois une sous-couche pour une question de tenue, mais comme on retire de la matière au tour, on récupère des copeaux issus de la surface et pour 80 €HT, on les passe au spectromètre de masse. On connaît donc exactement la composition de l'acier, donc on peut déterminer si une sous-couche de liaison est requise ou non. On est donc sur du velours.

Il faut veiller à renforcer la fixation des deux rouleaux et à usiner des bagues pour des cages à aiguilles pour très fortes charges de compressions tangentielles, de chez SKF Industrie.

Et là on a un petit laminoir d'atelier pour pas trop cher (dans les 3000 €HT), et surtout durable.

Mais tu l'auras compris, c'est tout, sauf du bricolage !

Bien à toi.

- kurillos

- Messages: 105

- Inscription: Dim 4 Juil 2010 23:29

Re: Contraintes de mise en oeuvre d'un laminoir en coutellerie

Merci Cyrille, ces renseignements sur le rechargement des rouleaux sont très intéressants. Plutôt que de les appliquer sur une rouleuse dont la taille dépasse largement le besoin (laminage de plat de quelques cm de largeur seulement), je pense qu'ils pourraient peut-être être utilisés pour adapter un laminoir de bijoutier au travail à chaud.

Je m'interroge quand même sur l'utilité de ces traitements de durcissement, sachant que dans le cas du le travail à chaud la matière est largement plus malléable, et il me semble que pour les rouleaux il s'agit moins d'un problème de dureté que de résistance aux chocs thermiques répétés...

Je m'interroge quand même sur l'utilité de ces traitements de durcissement, sachant que dans le cas du le travail à chaud la matière est largement plus malléable, et il me semble que pour les rouleaux il s'agit moins d'un problème de dureté que de résistance aux chocs thermiques répétés...

-

BDelor - Messages: 5663

- Inscription: Ven 3 Oct 2008 07:11

Re: Contraintes de mise en oeuvre d'un laminoir en coutellerie

Bonjour à toi Bernard,

C'est sûr que si ce sont des barreaux de 40 à 50 mm de côté un laminoir de bijoutier sera plus indiqué.

Le souci avec le travail à chaud, c'est que les rouleaux du laminoir dégustent !

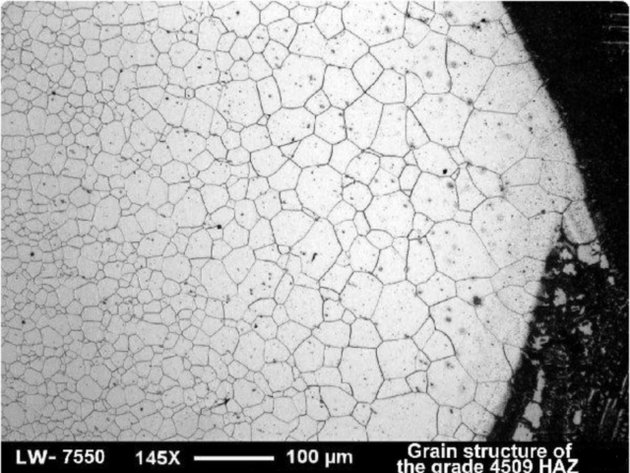

La haute température du barreau d'acier va faire décarburer l'acier du rouleau, et surtout, il va y avoir un grossissement des grains.

Ici, le cas d'un inox ferritique au voisinage d'une soudure, l'acier est différent mais le résultat est le même :

(Note l'ordre de grandeur, l'échelle fait 1/10ème : 1 millimètre sous la "surface" chauffée, l'acier n'a pas été modifié par la soudure)

Le but d'un revêtement dur est justement "d'isoler" les grains de l'acier du rouleau par une couche dure de composés majoritairement eutectiques, qui eux ne seront pas ou très peu affectés par les conditions opératoires, même chauds, leurs duretés ne changent pas; et qui plus est, malgré leurs fines épaisseurs, ces revêtements vont concentrer en grande majorité les hautes températures générées par le lopin, le gradient naturel protègera l'acier en dessous : l'acier étant bon conducteur de la chaleur, le peu d'énergie transmise par le revêtement se diffuse dans le barreau.

Les aciers fortement alliés (inoxydables) conduisent trois fois moins bien la chaleur qu'un acier non allié. Ici, la couche dure conduit très très mal la chaleur, elle va se prendre presque toute l'énergie thermique du lopin.

Comme il y a un mélange de petits agrégats, ces grains de matière étant tous de petites tailles ET de compositions chimiques différentes (un "simple" carbure de chrome peut exister sous des formes très variées : de Cr3C2 jusqu'à Cr23C6 !), le résultat est que "chacun reste là où il se trouve", ne pouvant pas "absorber" son voisin qui n'est pas formulé pareil, ils ne peuvent donc pas grossir et donc se fragiliser !

Cette pour ces raisons qu'une couche même très fine d'un rechargement dur protège le métal sous-jacent de deux agressions différentes : thermiques et d'efforts de compression.

Un acier non traité se verra "vieillir" : en conséquences, ses caractéristiques mécaniques chutent au fil du temps : phénomènes de décarburation, de grossissement des grains, mais aussi nitruration (à la longue) si la température de l'acier excède 300°C dans l'air, l'azote réagit avec l'acier et forme des nitrures. Il en résulte le phénomène de faïençage : comme les joints de grains peuvent accueillir des impuretés, les efforts de compression répétés engendrent des dislocations et les grains se détachent "en toile d'araignée" : le rouleau est bouffé. On observe cela sur des cages de roulements à aiguilles ou des paliers de vilebrequin sur des moteurs thermiques usés.

Il est important en laminage d'étirer son lopin par plusieurs révolutions des rouleaux, afin de répartir l'échauffement et les micro-usures du revêtement. Le refroidissement des rouleaux n'est nécessaire que pour une certaine taille de rouleau, comme les laminoirs d'aciéries. Ici, ce n'est pas nécessaire, la quantité d'énergie qui transite dans le lopin n'est pas suffisante pour élever globalement la température des composants du laminoir. Mais pour le rechargement, je te conseille de le faire appliquer. Les surfaces à traiter étant de plus assez réduites le prix en est directement fonction !

Bien à toi.

C'est sûr que si ce sont des barreaux de 40 à 50 mm de côté un laminoir de bijoutier sera plus indiqué.

Le souci avec le travail à chaud, c'est que les rouleaux du laminoir dégustent !

La haute température du barreau d'acier va faire décarburer l'acier du rouleau, et surtout, il va y avoir un grossissement des grains.

Ici, le cas d'un inox ferritique au voisinage d'une soudure, l'acier est différent mais le résultat est le même :

(Note l'ordre de grandeur, l'échelle fait 1/10ème : 1 millimètre sous la "surface" chauffée, l'acier n'a pas été modifié par la soudure)

Le but d'un revêtement dur est justement "d'isoler" les grains de l'acier du rouleau par une couche dure de composés majoritairement eutectiques, qui eux ne seront pas ou très peu affectés par les conditions opératoires, même chauds, leurs duretés ne changent pas; et qui plus est, malgré leurs fines épaisseurs, ces revêtements vont concentrer en grande majorité les hautes températures générées par le lopin, le gradient naturel protègera l'acier en dessous : l'acier étant bon conducteur de la chaleur, le peu d'énergie transmise par le revêtement se diffuse dans le barreau.

Les aciers fortement alliés (inoxydables) conduisent trois fois moins bien la chaleur qu'un acier non allié. Ici, la couche dure conduit très très mal la chaleur, elle va se prendre presque toute l'énergie thermique du lopin.

Comme il y a un mélange de petits agrégats, ces grains de matière étant tous de petites tailles ET de compositions chimiques différentes (un "simple" carbure de chrome peut exister sous des formes très variées : de Cr3C2 jusqu'à Cr23C6 !), le résultat est que "chacun reste là où il se trouve", ne pouvant pas "absorber" son voisin qui n'est pas formulé pareil, ils ne peuvent donc pas grossir et donc se fragiliser !

Cette pour ces raisons qu'une couche même très fine d'un rechargement dur protège le métal sous-jacent de deux agressions différentes : thermiques et d'efforts de compression.

Un acier non traité se verra "vieillir" : en conséquences, ses caractéristiques mécaniques chutent au fil du temps : phénomènes de décarburation, de grossissement des grains, mais aussi nitruration (à la longue) si la température de l'acier excède 300°C dans l'air, l'azote réagit avec l'acier et forme des nitrures. Il en résulte le phénomène de faïençage : comme les joints de grains peuvent accueillir des impuretés, les efforts de compression répétés engendrent des dislocations et les grains se détachent "en toile d'araignée" : le rouleau est bouffé. On observe cela sur des cages de roulements à aiguilles ou des paliers de vilebrequin sur des moteurs thermiques usés.

Il est important en laminage d'étirer son lopin par plusieurs révolutions des rouleaux, afin de répartir l'échauffement et les micro-usures du revêtement. Le refroidissement des rouleaux n'est nécessaire que pour une certaine taille de rouleau, comme les laminoirs d'aciéries. Ici, ce n'est pas nécessaire, la quantité d'énergie qui transite dans le lopin n'est pas suffisante pour élever globalement la température des composants du laminoir. Mais pour le rechargement, je te conseille de le faire appliquer. Les surfaces à traiter étant de plus assez réduites le prix en est directement fonction !

Bien à toi.

- kurillos

- Messages: 105

- Inscription: Dim 4 Juil 2010 23:29

Re: Contraintes de mise en oeuvre d'un laminoir en coutellerie

Démonstration très convaincante, je te remercie !

Je pense que le re-conditionnement des rouleaux d'un laminoir de bijoutier selon le procédé que tu préconises est une méthode envisageable.

Je pense que le re-conditionnement des rouleaux d'un laminoir de bijoutier selon le procédé que tu préconises est une méthode envisageable.

-

BDelor - Messages: 5663

- Inscription: Ven 3 Oct 2008 07:11

5 messages

• Page 1 sur 1

Lectures recommandées sur ce thème

- Exposition : Chefs-d'oeuvre de l'Armurerie de Malte

- Achat d'un laminoir d'occasion

- Oeuvre, sculpture organique & minimaliste de John Haley III

- Cherche artisan, main d'oeuvre en bijouterie sur Lyon (Rhône, 69)

- Vente d'un laminoir ancien de bijoutier pour plaques

- La coutellerie russe

- Utilisation de l'os en coutellerie

- Utilisation de la galalithe en coutellerie

- Utilisation du bois de fer en coutellerie

- Acier VG-10 employé en coutellerie

Qui est en ligne

Utilisateurs parcourant ce forum: Aucun utilisateur enregistré et 0 invités