Bonjour à tous,

La finition du wakizashi présenté dans la section voisine prenant du temps, j’ai voulu raconter sa naissance. Cette dernière a été une première expérience mémorable de la forge que je vais essayer de retranscrire ici.

J’ai effectué ce stage en 2012 chez Michaël Sabatier.

Partie 1 : obtenir du fer métal par réduction

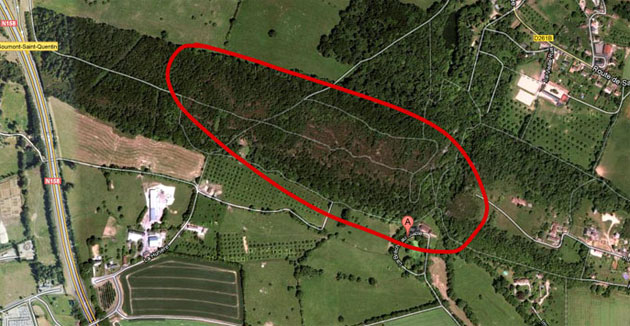

Un minerai d’hématite riche en fer et à la composition connue était compris dans le prix du stage, mais voulant faire la fabrication de A à Z, je me suis mis en tête d’aller en trouver par moi-même. Après un week-end infructueux (trouver du minerai quand on est novice autant en géologie qu’en minéralogie est hasardeux) et suite à des recherches minutieuses sur internet, j’ai réussi à trouver mon bonheur en Normandie. Le lieu a d’ailleurs un nom évocateur – la brèche au diable - ainsi qu’une couleur rouge caractéristique en vue aérienne…

D’après les recherches que j’ai pu faire, il s’agissait d’un mélange sidérite/hématite.

Arrivé au stage proprement dit, nous étions deux, un ami et moi avec Michaël. Nous avons commencé par faire griller ces pierres. Cela permet de les fragiliser d’une part et d’autre part d’amorcer des réactions chimiques (élimination de certains éléments indésirables comme du soufre, début de réduction des oxydes de fer…). Ces pierres qui étaient amagnétiques vont devenir légèrement magnétiques grâce à cette chauffe. Cela a d’ailleurs permis de s’assurer que je n’avais pas ramassé de vulgaires cailloux !

Après les avoir mises dans un simple feu de bois pendant quelques heures, on jette ensuite les pierres dans des bassines d’eau ce qui les fait éclater avec le choc thermique. Autant de travail de casse qu’on n’aura pas à faire à la main par la suite.

De fait, il faut ensuite réduire ce minerai en « poudre » : nous avons visé entre 0,5 et 2 mm environ grâce à un tamis de cette taille (tout cela avec un marteau dans un vieux bas de caisse de tracteur, et de bons bouchons d’oreille (ou un baladeur, c’est selon). Sans machine dédiée à cette tâche, cela a pris 2 jours à deux pour faire environ 28 Kg de poudre.

A priori, plus la poudre est fine et plus les échanges gazeux sont nombreux grâce à la surface de contact augmentée. Mais suite à des observations de Michaël, il en a profité pour nous faire tester une technique d’agglomération de la poudre de minerai. L’observation est la suivante : lorsqu’on verse la poudre en haut de la cheminée, les gaz chauds qui s’en dégagent ont tendance à faire s’envoler et perdre la portion la plus légère. Nous avons donc fait une bouillie de riz mixée qui mélangée au minerai a donné des petits blocs de « brownie ».

A coté de cela, il faut préparer le four de réduction. Dans un mélange de techniques traditionnelles et modernes, on utilise d’un coté des briques réfractaires du brico du coin et de l’autre le mélange pour la maçonnerie. On y met argile, sable poudre/esquilles de charbon et cendres dans des proportions environ 40-30-15-15. Le but étant d’obtenir un « ciment » qui se tient et va résister aux températures du four (jusqu’à 1300°).

On maçonne un four avec une cheminée d’environ 45 cm de diamètre au fond et 30 cm à la sortie pour une hauteur de 1m60 ; sans oublier d’aménager une entrée vers le bas pour la tuyère en céramique qui sera reliée à une petite turbine de forge.

On aménage également une zone destructible sur le devant, ce sera la « porte » par laquelle on dégagera la loupe de fer en fin de réduction. Cette zone servira également pour les percées qui laisseront s’écouler le laitier.

Pour rappel, le principe de réduction du fer dans un bas fourneau est le suivant : les oxydes de fer naturellement présents dans le minerai doivent passer par une réaction d’oxydo-réduction pour éliminer l’oxygène de l’oxyde selon la formule simplifiée :

FexOx + CO -> Fe + CO2

Il va donc falloir produire quantité de monoxyde de carbone pour réduire le minerai de fer.

Pour cela, il faut du charbon de bois, beaucoup ; mais surtout avec un calibre donné. Une taille constante est importante pour ne pas faire de « paquets » hétérogènes qui risquent de se bloquer dans la cheminée. La descente du mélange charbon/minerai doit être régulière pour réduire efficacement.

On taille donc une douzaine de sacs de charbon de bois en restant proche d’une forme cubique d’environ 4 cm de coté et en enlevant les morceaux trop petits.

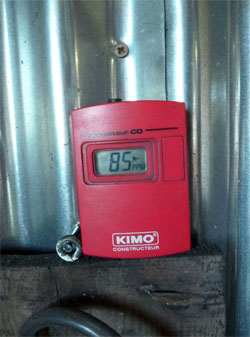

Les préparations terminées, on allume le fond du four un peu en avance et on met la ventilation : on va attendre qu’il préchauffe et cuise ses parois. Ensuite on le remplit jusqu’en haut de la cheminée et on attend que la combustion démarre pour de bon sur toute la hauteur. Attention, pendant cette période d’allumage, il y a un très fort dégagement de monoxyde de carbone à l’extérieur du four. Nous étions équipés d’un détecteur de taux de CO et sommes de toute façon sortis du local en attendant la formation de la « torche » qui indique que la combustion a bien démarré.

Une fois le four démarré, on commence à charger une part de charbon pour une part de « brownie » environ 500g de chaque, toutes les ~5 minutes (ce qui correspond à la vitesse de « consommation » du four en fait).

Au bout d’une heure ou deux, on commence à percer des trous au niveau de la porte pour laisser s’écouler le laitier accumulé dans le four. Il s’agit du résidu de la roche en fusion qui n’est pas du métal. A la température du four, il est complètement liquide et s’écoule assez facilement. Il faut le drainer régulièrement pour éviter qu’il s’incorpore dans la loupe et/ou empêche sa croissance. Dans le cas contraire, on obtiendrait beaucoup plus de « mousse », mélange de métal et de laitier, pas très utilisable.

Après 6 heures de réduction, nous avons passé la totalité du minerai. On laisse encore brûler un moment, le temps que le charbon descende au niveau du cœur du four, et là on « ouvre ». C’est un peu l’accouchement par césarienne d’un élémentaire de feu comme diraient des amateurs de fantasy. La chaleur est limite insoutenable, on se croirait au cœur d’un petit volcan.

Mais la satisfaction est au rendez-vous quand on arrive à extirper une boule incandescente et rayonnante et surtout *lourde*.

Pour ne pas perdre toute cette chaleur accumulée, on la passe sans tarder au marteau-pilon pour dégager le métal des scories.

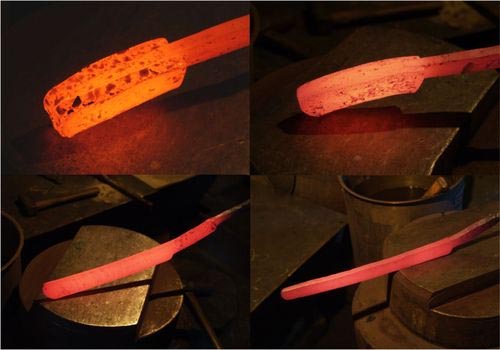

Cela permet de former les plaquettes de métal qui nous serviront pour les trousses de forge. Après estimation des taux de carbone à l'étincelle, nous rangeons les produits de la réduction. Bilan, un beau bébé un peu hétérogène comme le témoigne la photo de faire-part :

Voilà pour ma vision de cette expérience. J'espère ne pas avoir fait trop de raccourcis ou dit de choses erronées. Quoi qu'il en soit, les questions seront les bienvenues s'il y en a.

La suite prochainement !

De la réduction de minerai de fer à la réalisation d'un wakizashi

8 messages

• Page 1 sur 1

De la réduction de minerai de fer à la réalisation d'un wakizashi

- Fourchaise

- Messages: 18

- Inscription: Ven 13 Juil 2012 16:02

- Localisation: 92

Re: De la réduction de minerai de fer à la réalisation d'un wakizashi

Merci pour le reportage, je suis un peu surpris par la préparation du minerai.

Juste un petit détail sur l'oxydo-réduction : FexOx + CO -> Fe + CO2 mais CO2, c'est le dioxyde de carbone (communément appelé gaz carbonique). Le monoxyde de carbone, c'est CO qui résulte qu'une combustion incomplète et bien sûr, vous avez bien fait de vous méfier de la production de CO lors de la première charge complète du bas-fourneau et jusqu'à la production des flammes, mais aussi de surveiller pendant votre travail par un contrôleur de CO, surtout que vous étiez en intérieur.

Juste un petit détail sur l'oxydo-réduction : FexOx + CO -> Fe + CO2 mais CO2, c'est le dioxyde de carbone (communément appelé gaz carbonique). Le monoxyde de carbone, c'est CO qui résulte qu'une combustion incomplète et bien sûr, vous avez bien fait de vous méfier de la production de CO lors de la première charge complète du bas-fourneau et jusqu'à la production des flammes, mais aussi de surveiller pendant votre travail par un contrôleur de CO, surtout que vous étiez en intérieur.

- jpg

- Messages: 138

- Inscription: Sam 9 Mai 2009 22:37

- Localisation: Près de LONGWY 54 France

Re: De la réduction de minerai de fer à la réalisation d'un wakizashi

La suite de l'aventure.

Seconde semaine après un weekend de repos bien mérité, nous attaquons la forge proprement dite.

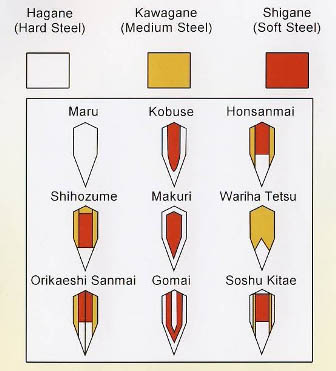

Nous partons sur une structure sandwich de type "Kobuse" avec une enveloppe extérieure en acier (kawagane) pour le tranchant et un coeur (shingane) en fer doux pour la souplesse.

Les morceaux d'acier estimé à environ 0,6% de carbone sont triés pour former la trousse de l'enveloppe et on fera de même avec une trousse de fer doux pour le cœur. Cela tombait bien car on avait obtenu 2 nuances au terme de la réduction.

Chaque plaquette a été nettoyée au marteau et à l'enclume avec de l'eau. Les frapper sur une pellicule d'eau fait éclater/dégager les oxydes qui se forment à la surface quand le métal est très chaud. Un petit coup de brosse métal pour finition et elles sont prêtes pour la suite.

On garde la plus grande plaque obtenue pour la souder au bout d'une barre d'acier qui nous servira de manche pour la suite des opérations.

On constitue la trousse avec tous les morceaux de plaquette provenant de la trousse. Une trousse pour l'acier et une pour le fer doux. Il faut arriver à faire un montage avec le moins d'espace possible et qui tient à peut près debout.

La trousse est ensuite posée au bout de la barre et emballée à la façon "chaussette" avec du tissu en coton.

Je pars d'une trousse qui fait environ 800g pour le kawagane.

Puis badigeonnée d'un enduit d'argile pour lui faire une "coque" qui tiendra à peu près la trousse lors de la mise au feu. Cette coque se désagrège cependant très rapidement avec la chaleur de la forge.

On enfourne alors à la forge bien préchauffée et on attend un 20 bonnes minutes histoire d'être sûr d'arriver au soudant. Les mouvements possibles sont très limités étant donné la fragilité de l'empilage de la trousse qui est hétérogène. Il est donc risqué de déplacer le montage ou de racler le charbon pour voir où en est la couleur du métal. Il vaut mieux avoir bien fait son petit monticule de charbon de manière à avoir un angle de vision sur le métal. Les gros morceaux de charbon sont utiles dans ce cas.

Comme il s'agissait d'une première pour nous, Michaël nous a laissé monter à un orange pétant/jaune où les étincelles commençaient à jaillir du métal. D'après ce que j'ai compris, ce n'est pas super bon signe car le métal "brûle" et perd du carbone dans cet état. Mais au moins on savait qu'on étaient monté à suffisamment haute température.

En sortant la trousse à cette température, la soudure a commencé à prendre, on met donc de légers coups de marteau pour rassembler l'ensemble, puis de plus en plus fort en voyant que ça se tient bien. On repasse un coup au feu jusqu'au soudant et cette fois-ci on sécurise bien la trousse au marteau-pilon. Cette dernière commence à prendre la forme d'un lingot de métal bien propre.

Le lingot bien formé, on peut s'attaquer aux pliages. On étire le lingot dans la longueur au pilon, puis on le tranche au milieu à 2/3 d'épaisseur.

On le décalamine ensuite avec la méthode suivante: petite pellicule d'eau sur l'enclume plate, et on frappe les faces du lingot qui vont être soudées à plusieurs reprises pour faire dégager les oxydes. Quand le geste est bon, on entend un claquement caractéristique (très satisfaisant!).

Une fois décalaminé on replie le lingot sur lui-même, on met un petit coup de poudre de borax dans l'interstice et on referme pour de bon avec un bon coup de pilon.

Remise au feu jusqu'au soudant, on ressort pour mettre quelques coups de pilon de manière à bien solidariser l'ensemble. Attention aux éclaboussures de borax en fusion à ce moment. Le pantalon en coton est bien sûr de mise, plutôt que le synthétique qui fondrait sur les jambes.

Avant chaque remise au feu, le lingot est arrosé d'une solution d'argile liquide et roulé dans du charbon de fougère. Encore des précautions supplémentaires pour éviter l'oxydation au feu. La silice étant un agent qui agit dans ce sens si j'ai bien saisi, d'où l'utilisation de fougères qui en contiennent nettement plus que les autres végétaux.

Une fois la soudure faite, rebelote, on étire, on tranche et on ressoude, autant de fois que le nombre de pliages désirés.

Ici, nous avons plié l'enveloppe 8 fois et le cœur 5 fois.

Le cœur est terminé en le laissant sous la forme d'une barre allongée et fine. L'enveloppe elle est aplatie en un carré d’environ 15x15 qui est ensuite embouti en U. Elle va accueillir le cœur.

On décalamine le creux du U comme on peut à la brosse métallique ainsi que la barre du cœur en frappant dessus à l'eau comme précédemment.

Le cœur est chauffé à l'orange pour être forcé dans l'enveloppe froide (en ayant bien saupoudré de borax au préalable). L'ensemble est forcé avec un coup de pilon puis mis à la forge pour chauffer au soudant. Au sortir on sécurise d'abord doucement les flancs au marteau, on remet un coup au feu, puis on termine au pilon.

A partir de l'assemblage cœur-enveloppe on peut enfin étirer l'ébauche du sabre appelée *Sunobe* au pilon. C'est une barre rectangulaire d'environ 1x2,5x40cm

Une fois le Sunobe obtenu, on le sépare de la barre de travail en le tranchant. On en profite pour faire une petite révélation au perchlorure pour vérifier le centrage du noyau de la lame. On utilisera par la suite une pince adaptée à la section de la barre pour la tenir. La création du sunobe en partant des plaquettes de la loupe a pris 2 jours.

On passe alors à la forge exclusive au marteau, à la main. On va chauffer à l'orange foncé la zone à travailler. On forme le tranchant en veillant bien à frapper le même nombre de fois de chaque coté pour ne pas "déplacer" le coeur d'un coté ou de l'autre.

Autre subtilité: avec la masse de métal déplacée pour former le tranchant (on passe de 10mm à environ 1,5mm) la lame va fortement courber vers le dos.

Avant chaque travail du tranchant on a donc contre-courbé la zone de travail de manière à annuler cette déformation au maximum.

Bien sûr il y a toujours un travail de finition pour redresser car ça courbe très fort.

Il y a la méthode de "dégrossissage" en bloquant la lame dans l'étau et en tordant dans le sens désiré à la force des bras. Puis la méthode de "finition" en se servant du plat de l'enclume et en plaquant au marteau pour être bien droit.(mais pas trop fort non plus pour ne pas emboutir le tranchant)

Tout ce travail se fait bien évidemment à chaud, mais les propriétés de l'acier de réduction nous on permis continuer à travailler assez "froid" (=rouge naissant voire pratiquement plus de couleur). Aux dires de Michaël qui utilise également de l'acier moderne, ce n'est pas possible de descendre autant avec ce dernier, cela créé trop de tensions dans l'acier, le rendant cassant.

Autant dire qu'à ce stade, d'une part l'aspect du métal et d'autre part les déformations qu'il subit laissent des doutes quand au résultat attendu. Mon morceau biscornu en main, j'avais du mal à imaginer que je pourrais obtenir la même chose que les modèles qui me narguaient accrochés aux murs.

Nous avons travaillé avec deux marteaux: au début un 1,2 Kg puis 800g pour la finition et diminuer les traces de coup de marteau. C'étaient des modèles japonais, avec la tête déportée vers l'avant. Une fois bien en main, ils sont assez agréables d'utilisation.

La forge de l'émouture nous a pris une journée complète. En fin de travail, on procède à un recuit à l'orange vif pour détendre l'acier après le travail de forge. La lame se voile un peu, on la redresse et on répète jusqu'à ce qu'il n'y ai plus de déformation au recuit. A ce stade on plonge la lame dans un bac de cendres pour la laisser refroidir le plus lentement possible durant la nuit. Cela permet de conserver un grain le plus fin possible dans le métal, garant d'une résilience maximum.

Vient le moment de la finition.

On enlève grossièrement les résidus de calamine et de brulé au backstand.

On en profite pour mettre un petit coup de perchlorure sur le dos nettoyé de manière à visualiser le centrage du cœur.

Et c'est parti pour l'huile de coude et la lime: on travaille avec des grains de plus en plus petits en croisant les rayures de lime pour s'assurer qu'on avance uniformément dans le travail: une fois que les rayures précédentes ont bien disparu, on peut passer au grain suivant.

Le but à cette étape est d'effacer toute trace de marteau et d'avoir un état de surface bien plane sur toutes les faces.

Sans oublier le dos de la lame (Mune) qui a un géométrie variable, selon le désir du propriétaire. J'ai choisi une géométrie "Mitsu-mune" à trois faces, habituellement destinée aux lames haut-de gamme de riches propriétaires.

Vient ensuite le tour du papier de verre. On passe par les grains 120-180. Cela représente une journée complète de travail supplémentaire.

A ce moment, les lignes définitives de la lame sont "dessinées" et arrive l'étape-clé de la trempe.

Au moment du stage, j'avais déjà eu la sensation que cette étape était extrêmement importante. Le fil de mes lectures dans ce forum m'ont confirmé la chose: le traitement thermique c'est un peu le moment où on "scelle" son travail en tant que forgeron.

Nous sommes partis sur une trempe dans de l'eau "à nu" contrairement aux traditions japonaises qui utilisent habituellement la trempe sélective à l'argile dans l'eau. Pourquoi? D'après l'expérience de notre forgeron, l'acier de réduction supporte très bien ce mode de trempe. Et entre autres l'épaisseur du dos de la lame est telle que son refroidissement est trop lent pour que la trempe ne prenne, à l'opposé du coté tranchant.

Nous nous sommes donc mis dans le noir avec seule la lumière de la forge pour bien voir les nuances de couleur du métal. La couleur à atteindre nous est indiquée de manière empirique par Michaël, et de plus nous devons la discerner à l'oeil après seulement quelques jours d'entrainement. En effet nous travaillons ici avec un fer de réduction artisanale. Au-dela de la teneur en carbone déterminée à l'étincelle, il y a sans doute des inclusions d'éléments inconnus dans ce métal provenant du minerai que j'ai ramené: Si? Mg? P? Mn?

Point de préconisation constructeur ici... On vise un mystique "orange translucide" (aux dires de Michaël, mais chacun a sans doute sa vision de la chose) après avoir dépassé la température d'austénisation, température au-dela de laquelle le métal perd ses propriétés magnétiques. Nous avons au moins l'aimant pour savoir qu'on est arrivé à ce point, ensuite c'est donc à notre appréciation.

Après 40 minutes de chauffe, sortie, test d'aimant, uniformisation de la température sur tout le longueur de la lame, rechauffe, doutes, je finit par me lancer à un orange qui me "plaît".

En plongeant ma lame dans le bac d'eau, je la sent vibrer et se tendre au travers des gants et en l'espace de 5 secondes c'est terminé.

La concentration durant l'opération était telle que nous avons complètement oublié de prendre des photos. Cela restera donc une expérience sans image mais avec de très fort souvenirs. De toutes les activités c'est sans aucun doute celle que j'ai trouvé la plus fatigante, à cause du volet psychologique sans doute.

On n'oubliera pas le revenu juste après la trempe: une heure et demi à 200° dans le *grand* four de la cuisine. Le revenu, je l'ai appris ici, servant à détendre un peu les tensions énormes qui se créent durant la trempe.

Une petit test de dureté avec un jeu de limes-étalon a donné une dureté 61HRC pour ma lame.

Le lendemain, finition au papier de verre 180-250-800, révélation au perchlorure, et on peut voir apparaître la magie de la trempe.

Les zones sombres non trempées et les zones claires trempées dessinent de jolies arabesques sur les flancs.

Et l'histoire ne s'arrête pas là, car il faut bien monter cette lame dans sa parure finale ainsi que la polir. Au prochain épisode.

Et merci aux petits commentaires par mp, cela fait toujours plaisir.

Seconde semaine après un weekend de repos bien mérité, nous attaquons la forge proprement dite.

Nous partons sur une structure sandwich de type "Kobuse" avec une enveloppe extérieure en acier (kawagane) pour le tranchant et un coeur (shingane) en fer doux pour la souplesse.

Les morceaux d'acier estimé à environ 0,6% de carbone sont triés pour former la trousse de l'enveloppe et on fera de même avec une trousse de fer doux pour le cœur. Cela tombait bien car on avait obtenu 2 nuances au terme de la réduction.

Chaque plaquette a été nettoyée au marteau et à l'enclume avec de l'eau. Les frapper sur une pellicule d'eau fait éclater/dégager les oxydes qui se forment à la surface quand le métal est très chaud. Un petit coup de brosse métal pour finition et elles sont prêtes pour la suite.

On garde la plus grande plaque obtenue pour la souder au bout d'une barre d'acier qui nous servira de manche pour la suite des opérations.

On constitue la trousse avec tous les morceaux de plaquette provenant de la trousse. Une trousse pour l'acier et une pour le fer doux. Il faut arriver à faire un montage avec le moins d'espace possible et qui tient à peut près debout.

La trousse est ensuite posée au bout de la barre et emballée à la façon "chaussette" avec du tissu en coton.

Je pars d'une trousse qui fait environ 800g pour le kawagane.

Puis badigeonnée d'un enduit d'argile pour lui faire une "coque" qui tiendra à peu près la trousse lors de la mise au feu. Cette coque se désagrège cependant très rapidement avec la chaleur de la forge.

On enfourne alors à la forge bien préchauffée et on attend un 20 bonnes minutes histoire d'être sûr d'arriver au soudant. Les mouvements possibles sont très limités étant donné la fragilité de l'empilage de la trousse qui est hétérogène. Il est donc risqué de déplacer le montage ou de racler le charbon pour voir où en est la couleur du métal. Il vaut mieux avoir bien fait son petit monticule de charbon de manière à avoir un angle de vision sur le métal. Les gros morceaux de charbon sont utiles dans ce cas.

Comme il s'agissait d'une première pour nous, Michaël nous a laissé monter à un orange pétant/jaune où les étincelles commençaient à jaillir du métal. D'après ce que j'ai compris, ce n'est pas super bon signe car le métal "brûle" et perd du carbone dans cet état. Mais au moins on savait qu'on étaient monté à suffisamment haute température.

En sortant la trousse à cette température, la soudure a commencé à prendre, on met donc de légers coups de marteau pour rassembler l'ensemble, puis de plus en plus fort en voyant que ça se tient bien. On repasse un coup au feu jusqu'au soudant et cette fois-ci on sécurise bien la trousse au marteau-pilon. Cette dernière commence à prendre la forme d'un lingot de métal bien propre.

Le lingot bien formé, on peut s'attaquer aux pliages. On étire le lingot dans la longueur au pilon, puis on le tranche au milieu à 2/3 d'épaisseur.

On le décalamine ensuite avec la méthode suivante: petite pellicule d'eau sur l'enclume plate, et on frappe les faces du lingot qui vont être soudées à plusieurs reprises pour faire dégager les oxydes. Quand le geste est bon, on entend un claquement caractéristique (très satisfaisant!).

Une fois décalaminé on replie le lingot sur lui-même, on met un petit coup de poudre de borax dans l'interstice et on referme pour de bon avec un bon coup de pilon.

Remise au feu jusqu'au soudant, on ressort pour mettre quelques coups de pilon de manière à bien solidariser l'ensemble. Attention aux éclaboussures de borax en fusion à ce moment. Le pantalon en coton est bien sûr de mise, plutôt que le synthétique qui fondrait sur les jambes.

Avant chaque remise au feu, le lingot est arrosé d'une solution d'argile liquide et roulé dans du charbon de fougère. Encore des précautions supplémentaires pour éviter l'oxydation au feu. La silice étant un agent qui agit dans ce sens si j'ai bien saisi, d'où l'utilisation de fougères qui en contiennent nettement plus que les autres végétaux.

Une fois la soudure faite, rebelote, on étire, on tranche et on ressoude, autant de fois que le nombre de pliages désirés.

Ici, nous avons plié l'enveloppe 8 fois et le cœur 5 fois.

Le cœur est terminé en le laissant sous la forme d'une barre allongée et fine. L'enveloppe elle est aplatie en un carré d’environ 15x15 qui est ensuite embouti en U. Elle va accueillir le cœur.

On décalamine le creux du U comme on peut à la brosse métallique ainsi que la barre du cœur en frappant dessus à l'eau comme précédemment.

Le cœur est chauffé à l'orange pour être forcé dans l'enveloppe froide (en ayant bien saupoudré de borax au préalable). L'ensemble est forcé avec un coup de pilon puis mis à la forge pour chauffer au soudant. Au sortir on sécurise d'abord doucement les flancs au marteau, on remet un coup au feu, puis on termine au pilon.

A partir de l'assemblage cœur-enveloppe on peut enfin étirer l'ébauche du sabre appelée *Sunobe* au pilon. C'est une barre rectangulaire d'environ 1x2,5x40cm

Une fois le Sunobe obtenu, on le sépare de la barre de travail en le tranchant. On en profite pour faire une petite révélation au perchlorure pour vérifier le centrage du noyau de la lame. On utilisera par la suite une pince adaptée à la section de la barre pour la tenir. La création du sunobe en partant des plaquettes de la loupe a pris 2 jours.

On passe alors à la forge exclusive au marteau, à la main. On va chauffer à l'orange foncé la zone à travailler. On forme le tranchant en veillant bien à frapper le même nombre de fois de chaque coté pour ne pas "déplacer" le coeur d'un coté ou de l'autre.

Autre subtilité: avec la masse de métal déplacée pour former le tranchant (on passe de 10mm à environ 1,5mm) la lame va fortement courber vers le dos.

Avant chaque travail du tranchant on a donc contre-courbé la zone de travail de manière à annuler cette déformation au maximum.

Bien sûr il y a toujours un travail de finition pour redresser car ça courbe très fort.

Il y a la méthode de "dégrossissage" en bloquant la lame dans l'étau et en tordant dans le sens désiré à la force des bras. Puis la méthode de "finition" en se servant du plat de l'enclume et en plaquant au marteau pour être bien droit.(mais pas trop fort non plus pour ne pas emboutir le tranchant)

Tout ce travail se fait bien évidemment à chaud, mais les propriétés de l'acier de réduction nous on permis continuer à travailler assez "froid" (=rouge naissant voire pratiquement plus de couleur). Aux dires de Michaël qui utilise également de l'acier moderne, ce n'est pas possible de descendre autant avec ce dernier, cela créé trop de tensions dans l'acier, le rendant cassant.

Autant dire qu'à ce stade, d'une part l'aspect du métal et d'autre part les déformations qu'il subit laissent des doutes quand au résultat attendu. Mon morceau biscornu en main, j'avais du mal à imaginer que je pourrais obtenir la même chose que les modèles qui me narguaient accrochés aux murs.

Nous avons travaillé avec deux marteaux: au début un 1,2 Kg puis 800g pour la finition et diminuer les traces de coup de marteau. C'étaient des modèles japonais, avec la tête déportée vers l'avant. Une fois bien en main, ils sont assez agréables d'utilisation.

La forge de l'émouture nous a pris une journée complète. En fin de travail, on procède à un recuit à l'orange vif pour détendre l'acier après le travail de forge. La lame se voile un peu, on la redresse et on répète jusqu'à ce qu'il n'y ai plus de déformation au recuit. A ce stade on plonge la lame dans un bac de cendres pour la laisser refroidir le plus lentement possible durant la nuit. Cela permet de conserver un grain le plus fin possible dans le métal, garant d'une résilience maximum.

Vient le moment de la finition.

On enlève grossièrement les résidus de calamine et de brulé au backstand.

On en profite pour mettre un petit coup de perchlorure sur le dos nettoyé de manière à visualiser le centrage du cœur.

Et c'est parti pour l'huile de coude et la lime: on travaille avec des grains de plus en plus petits en croisant les rayures de lime pour s'assurer qu'on avance uniformément dans le travail: une fois que les rayures précédentes ont bien disparu, on peut passer au grain suivant.

Le but à cette étape est d'effacer toute trace de marteau et d'avoir un état de surface bien plane sur toutes les faces.

Sans oublier le dos de la lame (Mune) qui a un géométrie variable, selon le désir du propriétaire. J'ai choisi une géométrie "Mitsu-mune" à trois faces, habituellement destinée aux lames haut-de gamme de riches propriétaires.

Vient ensuite le tour du papier de verre. On passe par les grains 120-180. Cela représente une journée complète de travail supplémentaire.

A ce moment, les lignes définitives de la lame sont "dessinées" et arrive l'étape-clé de la trempe.

Au moment du stage, j'avais déjà eu la sensation que cette étape était extrêmement importante. Le fil de mes lectures dans ce forum m'ont confirmé la chose: le traitement thermique c'est un peu le moment où on "scelle" son travail en tant que forgeron.

Nous sommes partis sur une trempe dans de l'eau "à nu" contrairement aux traditions japonaises qui utilisent habituellement la trempe sélective à l'argile dans l'eau. Pourquoi? D'après l'expérience de notre forgeron, l'acier de réduction supporte très bien ce mode de trempe. Et entre autres l'épaisseur du dos de la lame est telle que son refroidissement est trop lent pour que la trempe ne prenne, à l'opposé du coté tranchant.

Nous nous sommes donc mis dans le noir avec seule la lumière de la forge pour bien voir les nuances de couleur du métal. La couleur à atteindre nous est indiquée de manière empirique par Michaël, et de plus nous devons la discerner à l'oeil après seulement quelques jours d'entrainement. En effet nous travaillons ici avec un fer de réduction artisanale. Au-dela de la teneur en carbone déterminée à l'étincelle, il y a sans doute des inclusions d'éléments inconnus dans ce métal provenant du minerai que j'ai ramené: Si? Mg? P? Mn?

Point de préconisation constructeur ici... On vise un mystique "orange translucide" (aux dires de Michaël, mais chacun a sans doute sa vision de la chose) après avoir dépassé la température d'austénisation, température au-dela de laquelle le métal perd ses propriétés magnétiques. Nous avons au moins l'aimant pour savoir qu'on est arrivé à ce point, ensuite c'est donc à notre appréciation.

Après 40 minutes de chauffe, sortie, test d'aimant, uniformisation de la température sur tout le longueur de la lame, rechauffe, doutes, je finit par me lancer à un orange qui me "plaît".

En plongeant ma lame dans le bac d'eau, je la sent vibrer et se tendre au travers des gants et en l'espace de 5 secondes c'est terminé.

La concentration durant l'opération était telle que nous avons complètement oublié de prendre des photos. Cela restera donc une expérience sans image mais avec de très fort souvenirs. De toutes les activités c'est sans aucun doute celle que j'ai trouvé la plus fatigante, à cause du volet psychologique sans doute.

On n'oubliera pas le revenu juste après la trempe: une heure et demi à 200° dans le *grand* four de la cuisine. Le revenu, je l'ai appris ici, servant à détendre un peu les tensions énormes qui se créent durant la trempe.

Une petit test de dureté avec un jeu de limes-étalon a donné une dureté 61HRC pour ma lame.

Le lendemain, finition au papier de verre 180-250-800, révélation au perchlorure, et on peut voir apparaître la magie de la trempe.

Les zones sombres non trempées et les zones claires trempées dessinent de jolies arabesques sur les flancs.

Et l'histoire ne s'arrête pas là, car il faut bien monter cette lame dans sa parure finale ainsi que la polir. Au prochain épisode.

Et merci aux petits commentaires par mp, cela fait toujours plaisir.

- Fourchaise

- Messages: 18

- Inscription: Ven 13 Juil 2012 16:02

- Localisation: 92

Re: De la réduction de minerai de fer à la réalisation d'un wakizashi

Merci de la suite du reportage ; sur la photo de la coupe après insertion de l’âme, celle-ci apparaît plus sombre après révélation au perchlorure comme si cet acier est plus carboné ?

- jpg

- Messages: 138

- Inscription: Sam 9 Mai 2009 22:37

- Localisation: Près de LONGWY 54 France

Re: De la réduction de minerai de fer à la réalisation d'un wakizashi

Alors concernant cette couleur plus sombre je ne sais pas. Ne connaissant pas les propriétés de la révélation au perchlorure, je ne me suis pas du tout posé la question : est-ce une règle absolue que la coloration au perchlorure rende les aciers plus carbonés plus sombres que les moins carbonés ?

Les autres éléments présents dans le métal peuvent-ils influer sur cette couleur également ?

Enfin, comme il s'agit de métal "sauvage" obtenu par réduction en bas-fourneau, ce dernier paramètre peut-il avoir une influence (complètement inconnue d'ailleurs) ?

En tous cas, je serais assez formel : l'âme du sabre est en fer doux, j'ai du mal à imaginer qu'on ait "inversé" les deux nuances ; d'autant que la dureté obtenue sur les flancs est de 61HRC, ce qui doit être assez difficile avec du fer doux...

Je laisse la parole aux "habitués" du perchlorure.

Les autres éléments présents dans le métal peuvent-ils influer sur cette couleur également ?

Enfin, comme il s'agit de métal "sauvage" obtenu par réduction en bas-fourneau, ce dernier paramètre peut-il avoir une influence (complètement inconnue d'ailleurs) ?

En tous cas, je serais assez formel : l'âme du sabre est en fer doux, j'ai du mal à imaginer qu'on ait "inversé" les deux nuances ; d'autant que la dureté obtenue sur les flancs est de 61HRC, ce qui doit être assez difficile avec du fer doux...

Je laisse la parole aux "habitués" du perchlorure.

- Fourchaise

- Messages: 18

- Inscription: Ven 13 Juil 2012 16:02

- Localisation: 92

Re: De la réduction de minerai de fer à la réalisation d'un wakizashi

Les éléments d'alliage présents dans l'acier peuvent influer sur la couleur obtenue par attaque chimique (perchlo ou autre).

Par exemple, avec le perchlorure de fer, la présence de manganèse donne une nuance tirant vers le noir, la présence de nickel ou de phosphore des nuances tirant au contraire vers le blanc.

On retrouve dans certaines lames damassées viking ce recours à un acier contenant du phosphore. Bien sûr ces questions de composition chimique étaient inconnues à l'époque mais on savait très bien tirer parti des caractéristiques obtenues grâce à l'utilisation de tel ou tel minerai.

Ceci dit, cette explication ne vaudrait que si vous aviez utilisé des aciers issus de minerais différents...

Par exemple, avec le perchlorure de fer, la présence de manganèse donne une nuance tirant vers le noir, la présence de nickel ou de phosphore des nuances tirant au contraire vers le blanc.

On retrouve dans certaines lames damassées viking ce recours à un acier contenant du phosphore. Bien sûr ces questions de composition chimique étaient inconnues à l'époque mais on savait très bien tirer parti des caractéristiques obtenues grâce à l'utilisation de tel ou tel minerai.

Ceci dit, cette explication ne vaudrait que si vous aviez utilisé des aciers issus de minerais différents...

-

BDelor - Messages: 5663

- Inscription: Ven 3 Oct 2008 07:11

Re: De la réduction de minerai de fer à la réalisation d'un wakizashi

Effectivement en absence d'éléments d'alliage, les aciers révélés avec du perchlorure sont de plus en plus sombres en fonction de la teneur en carbone : gris très clair pour le fer et l'acier doux à gris très soutenu pour un acier ayant environ 1% de carbone. Comme le dit Bernard, les éléments d'alliages changent cette généralité.

- jpg

- Messages: 138

- Inscription: Sam 9 Mai 2009 22:37

- Localisation: Près de LONGWY 54 France

Re: De la réduction de minerai de fer à la réalisation d'un wakizashi

Et bien nous avons à priori l'explication dans les faits suivants que je n'avais pas précisés pour ne pas briser le coté romancé de l'histoire. Mais on ne peut pas tromper les experts !

Comme je l'avais dit, nous étions deux à réaliser chacun notre sabre et nous avions donc préparé 3 trousses : une chacun d'acier et une commune de fer doux, le tout en provenance de notre réduction. En effet, ayant besoin de moins de matière pour l'âme du sabre que son enveloppe, une seule devait suffire pour nous deux.

Mon ami a réalisé son sandwich en premier sans encombre. Quand est venu mon tour, au moment où j'ai commencé à reformer le bout de l'âme pour l'insérer dans mon enveloppe, est apparu un énorme défaut de soudure sur le dernier pliage, donc en plein milieu.

C'est étrange car nous n'avons eu aucun problème sur nos trousses d'acier et il me semble avoir compris que la soudure est plus "facile" lorsque le fer est moins carboné. Cela dit, nous avons réalisé les pliages sur la trousse de fer en premier, nous mettrons donc ça sur notre technique "approximative" du début.

Résultat : plus de cœur pour mon sabre et pas vraiment le temps de refaire une trousse (nous faisions déjà du 8H-19H tous les jours et ce fut très juste pour tout terminer). Heureusement Michaël collectionne toutes sortes de morceaux de ferraille qu'il juge "intéressants". Il m'a donc sorti une portion d'ancienne roue de charrette patinée de rouille garantie "fer doux" mais aussi garantie "époque et origine inconnue".

Ma lame a donc un cœur de charrette, ce que je trouve assez amusant au demeurant. En tous cas, c'est sans doute une explication pour la couleur différente et plus foncée du centre : le métal ne provient pas du même minerai. On peut donc supposer qu'il y a des éléments qui provoqueraient cette couleur plus foncée malgré le taux en carbone plus faible.

Comme je l'avais dit, nous étions deux à réaliser chacun notre sabre et nous avions donc préparé 3 trousses : une chacun d'acier et une commune de fer doux, le tout en provenance de notre réduction. En effet, ayant besoin de moins de matière pour l'âme du sabre que son enveloppe, une seule devait suffire pour nous deux.

Mon ami a réalisé son sandwich en premier sans encombre. Quand est venu mon tour, au moment où j'ai commencé à reformer le bout de l'âme pour l'insérer dans mon enveloppe, est apparu un énorme défaut de soudure sur le dernier pliage, donc en plein milieu.

C'est étrange car nous n'avons eu aucun problème sur nos trousses d'acier et il me semble avoir compris que la soudure est plus "facile" lorsque le fer est moins carboné. Cela dit, nous avons réalisé les pliages sur la trousse de fer en premier, nous mettrons donc ça sur notre technique "approximative" du début.

Résultat : plus de cœur pour mon sabre et pas vraiment le temps de refaire une trousse (nous faisions déjà du 8H-19H tous les jours et ce fut très juste pour tout terminer). Heureusement Michaël collectionne toutes sortes de morceaux de ferraille qu'il juge "intéressants". Il m'a donc sorti une portion d'ancienne roue de charrette patinée de rouille garantie "fer doux" mais aussi garantie "époque et origine inconnue".

Ma lame a donc un cœur de charrette, ce que je trouve assez amusant au demeurant. En tous cas, c'est sans doute une explication pour la couleur différente et plus foncée du centre : le métal ne provient pas du même minerai. On peut donc supposer qu'il y a des éléments qui provoqueraient cette couleur plus foncée malgré le taux en carbone plus faible.

- Fourchaise

- Messages: 18

- Inscription: Ven 13 Juil 2012 16:02

- Localisation: 92

8 messages

• Page 1 sur 1

Lectures recommandées sur ce thème

- Conseils pour effectuer une réduction forgée

- Construction d'un bas-fourneau et minerai de fer

- Nuance d'acier équivalente au minerai des marais

- Wakizashi en acier de bas-fourneau

- Conception de la garde d'un wakizashi en forme de tête de lion

- Réalisation d'un couteau de jet

- Première réalisation de couteau

- Réalisation d'un Langsax viking

- Réalisation d'une enseigne de coq en Ferronnerie

- Réalisation d'un pendentif en ivoire et argent

Qui est en ligne

Utilisateurs parcourant ce forum: Aucun utilisateur enregistré et 0 invités