Merci à tous du retour !

Lorsque je mets la lame neuve , je la tends au minimum et quand elle patine en pleine coupe de 40 x 10 par exemple (coupé à plat), je la retends un peu et ça suffit souvent pour le restant de sa "carrière".

Le lubrifiant devrait être dosé à 6 % : je double pour avoir une huile de coupe blanche et non pas opaque.

Le mélange lubrifie, refroidit la lame et dégage les copeaux. Deux jets : avant et après la pièce ; la lame n'est jamais chaude.

La vitesse de la lame est de 65 m / mn.

L'avance est manuelle.

La machine est bas de gamme, mais les lames sont de marques connues, je n'en connais que deux. Y en a-t-il d'autres ?

Coté securité : La lame n'est accessible que sur 10 à 20 cm ; le reste, les 9/10* sont dans le carter et elle tourne assez lentement.

Par contre, comme tu dis Baptiste, pour la sortir du carton, il vaut mieux mettre l'armure !

Lame de scie à ruban : problème de casse, d'usure prématurée

25 messages

• Page 2 sur 3 • 1, 2, 3

Re: Lame de scie à ruban : problème de casse, d'usure prématurée

Ta lame ne devrait pas patiner ; si elle le fait c'est que :

- u mets trop d'avance,

- tu as tes galets d'entrainement qui sont usés,

- tu as des lames plus fines que celles prévues a l'origine...,

- ton lubrifiant colle trop à la lame, remonte jusqu'à l'entrainement et fait patiner l'entrainement.

- u mets trop d'avance,

- tu as tes galets d'entrainement qui sont usés,

- tu as des lames plus fines que celles prévues a l'origine...,

- ton lubrifiant colle trop à la lame, remonte jusqu'à l'entrainement et fait patiner l'entrainement.

-

Baptor - Messages: 199

- Inscription: Ven 19 Mar 2010 19:11

- Localisation: Savoie / Paris / Provence

Re: Lame de scie à ruban : problème de casse, d'usure prématurée

Bonjour,

j'utilise ce genre de machine tous les jours car je suis scieur. Je pense donc pouvoir vous aider si votre question est toujours d'actualité.

Les lames cassent à 95% à la soudure car une fois soudée et meulée, il faut recuire la soudure quatre ou cinq fois en descendant la température graduellement.

Pour les 5% qui restent, les lames cassent quand la lame est trop vieille et qu'elle à trop servi.

J'espère vous avoir aidé.

j'utilise ce genre de machine tous les jours car je suis scieur. Je pense donc pouvoir vous aider si votre question est toujours d'actualité.

Les lames cassent à 95% à la soudure car une fois soudée et meulée, il faut recuire la soudure quatre ou cinq fois en descendant la température graduellement.

Pour les 5% qui restent, les lames cassent quand la lame est trop vieille et qu'elle à trop servi.

J'espère vous avoir aidé.

- sebastien

- Messages: 3

- Inscription: Sam 30 Oct 2010 14:06

Re: Lame de scie à ruban : problème de casse, d'usure prématurée

Bonjour.

Désolé Xavier, je n'avais pas vu ta question...

Pour la commande, je l'ai récupéré chez mon ancien patron, puis dans le lycée ou j'ai fait mon BTS. Je pense qu'il venait de chez Prolian mais je n'en suis pas sûr. Il faudra que je leur demande leurs sources.

Pour la soudure, je le faisais également chez eux. Il s'agissait d'une soudeuse par conduction électrique. Cela avait l'avantage de faire des soudures très propres, qui ne nécessitaient aucun traitement thermique.

Désolé Xavier, je n'avais pas vu ta question...

Pour la commande, je l'ai récupéré chez mon ancien patron, puis dans le lycée ou j'ai fait mon BTS. Je pense qu'il venait de chez Prolian mais je n'en suis pas sûr. Il faudra que je leur demande leurs sources.

Pour la soudure, je le faisais également chez eux. Il s'agissait d'une soudeuse par conduction électrique. Cela avait l'avantage de faire des soudures très propres, qui ne nécessitaient aucun traitement thermique.

-

Baptor - Messages: 199

- Inscription: Ven 19 Mar 2010 19:11

- Localisation: Savoie / Paris / Provence

Re: Lame de scie à ruban : problème de casse, d'usure prématurée

bonjours à tous,

une lame neuve demande un rodage donc une première coupe avec une descente très faible avec un carre de 80*80 pour exemple. Avec un bon rodage, la durée de vie de ta lame sera beaucoup plus longue.

une lame neuve demande un rodage donc une première coupe avec une descente très faible avec un carre de 80*80 pour exemple. Avec un bon rodage, la durée de vie de ta lame sera beaucoup plus longue.

- FROMROOTS

- Messages: 10

- Inscription: Lun 16 Mar 2009 11:02

Re: Lame de scie à ruban : problème de casse, d'usure prématurée

Bonjour !

Recuire la soudure, je ne savais pas mais j'ose espérer que le fabriquant s'en charge !

Mais je rêve de casser une lame qui à trop servi (vraiment !).

Je me disais bien, Baptiste, qu'il fallait du matériel particulier. J'ai un MIG et deux postes à l'arc.

J'ai trouvé, chez un fournisseur italien, les deux lames à 40 € ht ; je les testerai en les rodant au préalable !

Merci à tous trois.

Xavier

Recuire la soudure, je ne savais pas mais j'ose espérer que le fabriquant s'en charge !

Mais je rêve de casser une lame qui à trop servi (vraiment !).

Je me disais bien, Baptiste, qu'il fallait du matériel particulier. J'ai un MIG et deux postes à l'arc.

J'ai trouvé, chez un fournisseur italien, les deux lames à 40 € ht ; je les testerai en les rodant au préalable !

Merci à tous trois.

Xavier

- xavier

- Messages: 86

- Inscription: Sam 26 Déc 2009 09:58

- Localisation: Corse du sud

Re: Lame de scie à ruban : problème de casse, d'usure prématurée

Bonjour Xavier,

En fait ce n'est pas vraiment un traitement de recuit qu'il faut faire.

Je m'explique : la lame de scie à ruban emploie un acier dur pour garder un pouvoir de coupe élevé.

Comme il faut bien "boucler" le ruban, il faut nécessairement la souder.

Pour ce faire, vu l'épaisseur, si tu emploie une électrode enrobée tu auras un résultat pas terrible, le risque est grand de mal fusionner les bords, et surtout d'apporter un acier inadapté au métal de base.

Les postes MiG-MaG font des projections et surtout des collages. Là encore, avoir l'acier adapté n'est pas aisé.

Le mieux, c'est d'employer un poste TiG, sans métal d'apport avec jeu nul entre les rives.

La soudeuse par conduction électrique décrite par Baptor ne me dit absolument rien, ce pourrait être une soudeuse par résistance par point, mais pour souder de cette manière il faut travailler par recouvrement de matière.

Or, une lame de scie à ruban ne peut être superposée sur elle-même, il y aurait une variation locale de l'épaisseur du ruban, ainsi qu'une variation locale mais néfaste du rayon de cintrage atteignable sans rupture... or, on ne peut pas souder par résistance une matière agencée en "bout à bout", sauf par moletage ou par étincelage et c'est une machine très, très rare et très spécifique pour une dimension d'assemblage donné.

Mystère pour cette machine de soudage, donc.

Dans tout les cas, il te faut "entourer" les bords à souder avec des coupons sur lesquels tu vas amorçer ton arc, et sur lequel tu vas finir ta soudure. Ces "martyrs" te permettront de ne pas avoir d'amorces de rupture suite à une morsure de l'arc sur le dos ou sur le tranchant de ta lame, un tel défaut n'est pas admissible.

D'un autre côté, le refroidissement de la lame est très rapide lors du soudage. A tel point qu'en fait tu réalises sans le vouloir deux trempes de part et d'autres de la zone fondue du cordon.

Le résultat est que, quand la lame casse, tu vois ton cordon de soudure qui a pété "pile" à la jonction métal fondu / métal de base. C'est là où les duretés dites "sous cordon" sont les plus élevées de l'assemblage soudé.

En fait, ce n'est pas un recuit qu'il faut faire, ici "grossir les grains" de l'acier ne sert strictement à rien. Dans l'absolu, il faut retransformer ces structures de trempe en austénite (vers 900 - 950°C) et laisser refroidir le plus lentement possible.

Ce qu'il faut faire (différemment) pour éviter cette opération qui engendre du voile, c'est de ralentir au maximum la vitesse de refroidissement du cordon de soudure. La solution, c'est de le préchauffer énergiquement AVANT soudage. Tu peux préchauffer à 500°C, vu la finesse du ruban, tu mets toutes les chances de ton côté : cet acier se refroidit vite au vu de sa finesse, en plus l'acier est plutôt un bon conducteur de la chaleur !

Ce que je te recommande, c'est :

- de toujours souder sur une lame parfaitement polie et dégraissée préalablement à l'acétone,

- de garder des morceaux de lames, pour en faire des martyrs,

- de garder des morceaux de lame, pour t'exercer à les souder (TiG très recommandable là-dessus !),

- de garder des morceaux de lames, que tu as soudé sans préchauffage, puis un deuxième préchauffé à 200°C issu de la même lame, et un troisième préchauffé à 300°C, toujours issu de la même lame, et de conserver un quatrième à 400°C et un cinquième coupon à 500°C de préchauffe, coupons toujours issus du même ruban.

Chaque coupon doit être soudé dans les mêmes conditions : même gaz, mêmes réglages, même poste, même opérateur qui soude tout d'une traite.

- dans la mesure du possible, de souder d'abord sur l'endroit, puis très vite sur l'envers, de manière à supprimer les défauts de pénétration.

L'astuce ultime, c'est de polir après soudage les 5 / 6 coupons avec un même grain très fin (600 suffit, 1200 c'est très bien) et tu appliques quelques gouttes de perchlorure de fer, mélangé à de l'alcool à 90° (un pour 5 volumes d'alcool).

A partir de là, tu verras ta soudure invisible une fois polie se matérialiser sous l'action du perchlorure. S'il y a des défauts du type collage, tu les verras facilement, mais surtout, juste à côté du cordon (la zone fondue hein !), tu verras (ou pas) une frondaison noire. Cette frondaison est la signature optique de structures de trempe contenant des carbures de fer Fe3C, typiquement martensitique et donc très fragiles, qui ont été révélés par le perchlorure...

Ou comment évaluer la dureté sans avoir de machine à tester la dureté !

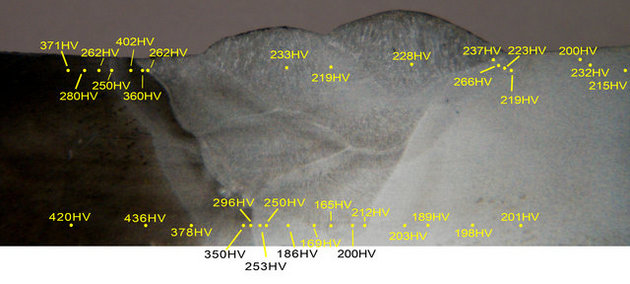

Voilà un bel exemple :

Pour info, dans l'industrie on aime pas du tout dépasser les 380 HV10 sous cordon (dixit EuroNorm), dans mon domaine on s'interdit de dépasser 325 HV10. Ici, on est très dur et trop fragile, l'assemblage est dangereux car imprévisible : 436 HV10 c'est énorme, ici l'acier va casser en service comme du verre.

On notera que la frondaison est proche de la surface qui a été soudée en dernier : en soudant près de la "peau" extérieure, la dernière passe de soudage a fait diminuer les duretés sous cordon des cordons antérieurs (enfin, on ne gagne que 10 Vickers ici !) ...sauf pour elle-même.

On notera aussi que la première passe de jonction "la pénétration" est elle aussi dure : on ne peut pas mettre beaucoup d'énergie sinon on effondre le bain de fusion !

Voilà pourquoi il faut toujours préférer souder de part et d'autres du ruban, pour ton cas notamment.

- On améliore la déformation résiduelle après soudage (gauchissement de la lame, très mauvais lorsque la zone sera cintrée sous le galet),

- et on calme les duretés sous cordon.

Souder des deux côtés un ruban de lame de scie doit permettre de s'affranchir d'un préchauffage ET d'un traitement thermique d'adoucissement, si le préchauffage a été laissé de côté ou de température de consigne trop faible.

Attention, pour certaines lames très dures il faut combiner en plus des deux passes "recto-verso" un préchauffage qui va bien, VOIRE un traitement d'adoucissement en complément.

Si tu as bien identifié (par rayures) tes 5 ou 6 coupons, tu verras que soudé "'à l'ambiante" tu as des structures de trempe, et que passé une certaine température de préchauffage la frondaison a disparu et les zones adjacentes du cordon sont -presque- de la même couleur que l'acier du ruban qui n'a pas pu réagir thermiquement (car trop éloigné de l'assemblage pour être concerné par la soudure).

C'est à partir de là que tu pourras déduire ta température critique de préchauffage qu'il te faut a minima respecter pour les autres fois. A condition de ne pas changer de fournisseur de lames entretemps ! Si tu changes de chimie de lames tu changes tes paramètres de soudage, il faut repartir de zéro !

Plus tu préchauffes, plus tu vas risquer de distordre en permanence ton ruban de scie même refroidi.

Plus tu préchauffes, plus tu auras tendance à effondrer ton bain de fusion.

Plus tu préchauffes, plus tu cours le risque de te brûler les doigts.

Il est donc judicieux de doser la préchauffe pour ne pas maltraiter l'acier, ni dans un sens (trempe), ni dans l'autre (lame trop molle, tordue ou brûlée).

Voilà.

En appliquant ces conseils, tu vas réduire très sensiblement ton budget consacré aux rubans !

Bien à vous tous.

En fait ce n'est pas vraiment un traitement de recuit qu'il faut faire.

Je m'explique : la lame de scie à ruban emploie un acier dur pour garder un pouvoir de coupe élevé.

Comme il faut bien "boucler" le ruban, il faut nécessairement la souder.

Pour ce faire, vu l'épaisseur, si tu emploie une électrode enrobée tu auras un résultat pas terrible, le risque est grand de mal fusionner les bords, et surtout d'apporter un acier inadapté au métal de base.

Les postes MiG-MaG font des projections et surtout des collages. Là encore, avoir l'acier adapté n'est pas aisé.

Le mieux, c'est d'employer un poste TiG, sans métal d'apport avec jeu nul entre les rives.

La soudeuse par conduction électrique décrite par Baptor ne me dit absolument rien, ce pourrait être une soudeuse par résistance par point, mais pour souder de cette manière il faut travailler par recouvrement de matière.

Or, une lame de scie à ruban ne peut être superposée sur elle-même, il y aurait une variation locale de l'épaisseur du ruban, ainsi qu'une variation locale mais néfaste du rayon de cintrage atteignable sans rupture... or, on ne peut pas souder par résistance une matière agencée en "bout à bout", sauf par moletage ou par étincelage et c'est une machine très, très rare et très spécifique pour une dimension d'assemblage donné.

Mystère pour cette machine de soudage, donc.

Dans tout les cas, il te faut "entourer" les bords à souder avec des coupons sur lesquels tu vas amorçer ton arc, et sur lequel tu vas finir ta soudure. Ces "martyrs" te permettront de ne pas avoir d'amorces de rupture suite à une morsure de l'arc sur le dos ou sur le tranchant de ta lame, un tel défaut n'est pas admissible.

D'un autre côté, le refroidissement de la lame est très rapide lors du soudage. A tel point qu'en fait tu réalises sans le vouloir deux trempes de part et d'autres de la zone fondue du cordon.

Le résultat est que, quand la lame casse, tu vois ton cordon de soudure qui a pété "pile" à la jonction métal fondu / métal de base. C'est là où les duretés dites "sous cordon" sont les plus élevées de l'assemblage soudé.

En fait, ce n'est pas un recuit qu'il faut faire, ici "grossir les grains" de l'acier ne sert strictement à rien. Dans l'absolu, il faut retransformer ces structures de trempe en austénite (vers 900 - 950°C) et laisser refroidir le plus lentement possible.

Ce qu'il faut faire (différemment) pour éviter cette opération qui engendre du voile, c'est de ralentir au maximum la vitesse de refroidissement du cordon de soudure. La solution, c'est de le préchauffer énergiquement AVANT soudage. Tu peux préchauffer à 500°C, vu la finesse du ruban, tu mets toutes les chances de ton côté : cet acier se refroidit vite au vu de sa finesse, en plus l'acier est plutôt un bon conducteur de la chaleur !

Ce que je te recommande, c'est :

- de toujours souder sur une lame parfaitement polie et dégraissée préalablement à l'acétone,

- de garder des morceaux de lames, pour en faire des martyrs,

- de garder des morceaux de lame, pour t'exercer à les souder (TiG très recommandable là-dessus !),

- de garder des morceaux de lames, que tu as soudé sans préchauffage, puis un deuxième préchauffé à 200°C issu de la même lame, et un troisième préchauffé à 300°C, toujours issu de la même lame, et de conserver un quatrième à 400°C et un cinquième coupon à 500°C de préchauffe, coupons toujours issus du même ruban.

Chaque coupon doit être soudé dans les mêmes conditions : même gaz, mêmes réglages, même poste, même opérateur qui soude tout d'une traite.

- dans la mesure du possible, de souder d'abord sur l'endroit, puis très vite sur l'envers, de manière à supprimer les défauts de pénétration.

L'astuce ultime, c'est de polir après soudage les 5 / 6 coupons avec un même grain très fin (600 suffit, 1200 c'est très bien) et tu appliques quelques gouttes de perchlorure de fer, mélangé à de l'alcool à 90° (un pour 5 volumes d'alcool).

A partir de là, tu verras ta soudure invisible une fois polie se matérialiser sous l'action du perchlorure. S'il y a des défauts du type collage, tu les verras facilement, mais surtout, juste à côté du cordon (la zone fondue hein !), tu verras (ou pas) une frondaison noire. Cette frondaison est la signature optique de structures de trempe contenant des carbures de fer Fe3C, typiquement martensitique et donc très fragiles, qui ont été révélés par le perchlorure...

Ou comment évaluer la dureté sans avoir de machine à tester la dureté !

Voilà un bel exemple :

Pour info, dans l'industrie on aime pas du tout dépasser les 380 HV10 sous cordon (dixit EuroNorm), dans mon domaine on s'interdit de dépasser 325 HV10. Ici, on est très dur et trop fragile, l'assemblage est dangereux car imprévisible : 436 HV10 c'est énorme, ici l'acier va casser en service comme du verre.

On notera que la frondaison est proche de la surface qui a été soudée en dernier : en soudant près de la "peau" extérieure, la dernière passe de soudage a fait diminuer les duretés sous cordon des cordons antérieurs (enfin, on ne gagne que 10 Vickers ici !) ...sauf pour elle-même.

On notera aussi que la première passe de jonction "la pénétration" est elle aussi dure : on ne peut pas mettre beaucoup d'énergie sinon on effondre le bain de fusion !

Voilà pourquoi il faut toujours préférer souder de part et d'autres du ruban, pour ton cas notamment.

- On améliore la déformation résiduelle après soudage (gauchissement de la lame, très mauvais lorsque la zone sera cintrée sous le galet),

- et on calme les duretés sous cordon.

Souder des deux côtés un ruban de lame de scie doit permettre de s'affranchir d'un préchauffage ET d'un traitement thermique d'adoucissement, si le préchauffage a été laissé de côté ou de température de consigne trop faible.

Attention, pour certaines lames très dures il faut combiner en plus des deux passes "recto-verso" un préchauffage qui va bien, VOIRE un traitement d'adoucissement en complément.

Si tu as bien identifié (par rayures) tes 5 ou 6 coupons, tu verras que soudé "'à l'ambiante" tu as des structures de trempe, et que passé une certaine température de préchauffage la frondaison a disparu et les zones adjacentes du cordon sont -presque- de la même couleur que l'acier du ruban qui n'a pas pu réagir thermiquement (car trop éloigné de l'assemblage pour être concerné par la soudure).

C'est à partir de là que tu pourras déduire ta température critique de préchauffage qu'il te faut a minima respecter pour les autres fois. A condition de ne pas changer de fournisseur de lames entretemps ! Si tu changes de chimie de lames tu changes tes paramètres de soudage, il faut repartir de zéro !

Plus tu préchauffes, plus tu vas risquer de distordre en permanence ton ruban de scie même refroidi.

Plus tu préchauffes, plus tu auras tendance à effondrer ton bain de fusion.

Plus tu préchauffes, plus tu cours le risque de te brûler les doigts.

Il est donc judicieux de doser la préchauffe pour ne pas maltraiter l'acier, ni dans un sens (trempe), ni dans l'autre (lame trop molle, tordue ou brûlée).

Voilà.

En appliquant ces conseils, tu vas réduire très sensiblement ton budget consacré aux rubans !

Bien à vous tous.

Dernière édition par kurillos le Lun 1 Nov 2010 12:15, édité 2 fois.

- kurillos

- Messages: 105

- Inscription: Dim 4 Juil 2010 23:29

Re: Lame de scie à ruban : problème de casse, d'usure prématurée

Tout a fait d'accord avec kurillos. Éviter les Mig et enrobées... Grosse recommandation pour le Tig.

Pour la machine que j'utilise, cela correspond à du chauffage par résistance.

La machine est composée de 4 mords. On bloque un coté de la lame entre deux des mords, l'autre dans les 2 autres mords. La machine est "automatique" (version potards ancestraux). Elle commence par chauffer par résistance les deux cotés de lames ; puis se déplace en rapprochant les 2 cotés de lame, et chauffe par résistance pour la soudure, puis re-descente lente de la température.

La soudure, après réglage, était très propre, avec juste une légère bavure sur le tour de la lame, qui est très facile à enlever car pincée par les mords. D'ailleurs la machine était dotée de disques pierres pour meuler cette bavure.

Les mords chauffant une partie plus large que juste la soudure, il s'ensuivait une zone thermique très régulière et aucun traitement n'était nécessaire.

Je n'ai jamais eu de casse de soudure, avec cette machine. Je regrette juste de ne plus y avoir accès (déménagement). Mais j'ai encore un bon stock de lames et je suis à la recherche de ce type de machine.

Bon sciage a vous.

Pour la machine que j'utilise, cela correspond à du chauffage par résistance.

La machine est composée de 4 mords. On bloque un coté de la lame entre deux des mords, l'autre dans les 2 autres mords. La machine est "automatique" (version potards ancestraux). Elle commence par chauffer par résistance les deux cotés de lames ; puis se déplace en rapprochant les 2 cotés de lame, et chauffe par résistance pour la soudure, puis re-descente lente de la température.

La soudure, après réglage, était très propre, avec juste une légère bavure sur le tour de la lame, qui est très facile à enlever car pincée par les mords. D'ailleurs la machine était dotée de disques pierres pour meuler cette bavure.

Les mords chauffant une partie plus large que juste la soudure, il s'ensuivait une zone thermique très régulière et aucun traitement n'était nécessaire.

Je n'ai jamais eu de casse de soudure, avec cette machine. Je regrette juste de ne plus y avoir accès (déménagement). Mais j'ai encore un bon stock de lames et je suis à la recherche de ce type de machine.

Bon sciage a vous.

-

Baptor - Messages: 199

- Inscription: Ven 19 Mar 2010 19:11

- Localisation: Savoie / Paris / Provence

Re: Lame de scie à ruban : problème de casse, d'usure prématurée

Bonjour Baptor,

Cette machine que tu décris, c'est un poste de soudage par résistance par étincelage !

C'est un équipement extrêmement rare, mais très précieux pour ce cas de figure !

Ici, on a à la fois une montée en température par la mise en contact partielle des bords à souder, ce qui échauffe la matière sur la section à souder. Puis tu as un déplacement lent de quelques mm d'un des bords du ruban pour le forgeage mécanisé. Ce qui explique la formation d'un "champignon" de matière de part et d'autres des faces du ruban.

Le courant de soudage peut continuer à circuler dans la bande et permet d'éviter la formation de structures de trempe.

A noter que les matières échauffées à blanc ne sont que rarement protégées de l'air. Il faut dire que les pollutions liées à l'agression de l'air se retrouvent plutôt dans les "champignons".

Le bridage initié par les mords qui apportent le courant "au dernier moment" permet en plus d'éviter la voilure de la lame.

Cette méthode de soudage est très efficace et très reproductible.

Pour ton information, le transformateur de cette machine est bobiné de manière à sortir plusieurs kA, voire dizaines de kA au secondaire, avec ou sans redressement du signal sinusoïdal (je te laisse imaginer la taille des thyristors et diodes !). Comme on travaille sous la basse fréquence fournie par EDF (50 Hertz), le transformateur est lourd et encombrant ; par ailleurs l'usage d'une alimentation en 380 Volts triphasé est impératif. La consommation au primaire et le déphasage de l'ensemble des phases est tel qu'il faut employer cet équipement avec une armoire de condensateurs, qui pèse plusieurs centaines de kg. Parce que le bobinage du transformateur est très très inductif.

C'est de l'équipement industriel lourd, si tu en trouves une tu vas avoir du mal à l'installer et à la faire fonctionner. On monte facilement à 40 voire 60 Ampères par phase. Ça fait une prise "pot de fleurs" montée sur tuyau de pompiers !

Malheureusement, très rares sont les machines de soudage par résistance à employer l'architecture onduleur. On y vient doucement, tant les courants de soudage requis sont élevés..

Merci de nous avoir fait part de l'existence de ce type de machines dont nombre a fini à la benne, mais ici, mieux vaut employer un poste TiG sous argon pur (les mélanges Ar/H2 et Ar/He ne sont pas nécessaires ici).

Merci pour cette précision !

Cette machine que tu décris, c'est un poste de soudage par résistance par étincelage !

C'est un équipement extrêmement rare, mais très précieux pour ce cas de figure !

Ici, on a à la fois une montée en température par la mise en contact partielle des bords à souder, ce qui échauffe la matière sur la section à souder. Puis tu as un déplacement lent de quelques mm d'un des bords du ruban pour le forgeage mécanisé. Ce qui explique la formation d'un "champignon" de matière de part et d'autres des faces du ruban.

Le courant de soudage peut continuer à circuler dans la bande et permet d'éviter la formation de structures de trempe.

A noter que les matières échauffées à blanc ne sont que rarement protégées de l'air. Il faut dire que les pollutions liées à l'agression de l'air se retrouvent plutôt dans les "champignons".

Le bridage initié par les mords qui apportent le courant "au dernier moment" permet en plus d'éviter la voilure de la lame.

Cette méthode de soudage est très efficace et très reproductible.

Pour ton information, le transformateur de cette machine est bobiné de manière à sortir plusieurs kA, voire dizaines de kA au secondaire, avec ou sans redressement du signal sinusoïdal (je te laisse imaginer la taille des thyristors et diodes !). Comme on travaille sous la basse fréquence fournie par EDF (50 Hertz), le transformateur est lourd et encombrant ; par ailleurs l'usage d'une alimentation en 380 Volts triphasé est impératif. La consommation au primaire et le déphasage de l'ensemble des phases est tel qu'il faut employer cet équipement avec une armoire de condensateurs, qui pèse plusieurs centaines de kg. Parce que le bobinage du transformateur est très très inductif.

C'est de l'équipement industriel lourd, si tu en trouves une tu vas avoir du mal à l'installer et à la faire fonctionner. On monte facilement à 40 voire 60 Ampères par phase. Ça fait une prise "pot de fleurs" montée sur tuyau de pompiers !

Malheureusement, très rares sont les machines de soudage par résistance à employer l'architecture onduleur. On y vient doucement, tant les courants de soudage requis sont élevés..

Merci de nous avoir fait part de l'existence de ce type de machines dont nombre a fini à la benne, mais ici, mieux vaut employer un poste TiG sous argon pur (les mélanges Ar/H2 et Ar/He ne sont pas nécessaires ici).

Merci pour cette précision !

- kurillos

- Messages: 105

- Inscription: Dim 4 Juil 2010 23:29

25 messages

• Page 2 sur 3 • 1, 2, 3

Lectures recommandées sur ce thème

- Achat d'un martinet et d'une scie à ruban d'occasion

- Scie à ruban verticale pour découper l'acier

- Test de casse d'une lame de couteau camp-knife en XC75

- Acier de lame de scie alternative : utilisation en coutellerie

- Couteau à pompe à lame forgée dans une scie à métaux

- Fraise-scie et tronçonneuse à lame pour le métal : critique

- Utilisation d'un acier de lame de scie en coutellerie - Problème de détrempe

- Utilisation d'un acier de scie fraise pour fabriquer une lame de couteau

- Acier de coutellerie : problème de casse

- Problème de traitement thermique : taille du grain et casse

Qui est en ligne

Utilisateurs parcourant ce forum: Aucun utilisateur enregistré et 2 invités