Outillage pour couper ou détourer l'acier

29 messages

• Page 3 sur 3 • 1, 2, 3

Re: Outillage pour couper ou détourer l'acier

Comment injecte-t-on de l'eau dans le profilé du disque (sans, bien sûr, s'électrocuter) ?

-

cardoso5fr - Messages: 1595

- Inscription: Ven 10 Avr 2009 14:29

- Localisation: Le mans

Re: Outillage pour couper ou détourer l'acier

Bonsoir

Un accident bien triste sur ton lien kurillos mais n'oublions pas qu'avant d'utiliser une machine comme une meuleuse, il faut savoir ce que l'on fait et sur quoi on le fait, c'est pourquoi nous nous formons avant d'exercer notre métier... (En général, on sait bien que couper un profilé assez long sur le sens de la longueur peut provoquer un serrage du disque.)

Je suis pour un usage sécurisé de ses machines, bien-sûr : quand on exerce son métier ou sa passion, ce n'est pas pour rentrer chez soi avec un bras en moins ou pire.

Merci aussi pour cette informations sur les torches plasma, même si ce ne sont que des informations de fabricant. Personnellement, je trouve que le plasma fait un joli "carnage" sur les métaux, notamment au niveau de la ZAT plutôt importante sur une torche manuelle donc non refroidie par eau ; ne parlons pas des scories que l'on s'amuse bien à enlever après le débit.

Pour les débits sur banc plasma, j'ai déjà donné mon avis dans un autre post.

Personnellement quand je ne travail pas à la meuleuse, j'utilise mon chalumeau Dillon DHC 2000 : ça découpe TOUT, ça chauffe moins qu'un zip, et la coupe et propre ; en plus pour le soudage alu., c'est le top !

Pour ceux que ça intéresse : lien - lien

Un accident bien triste sur ton lien kurillos mais n'oublions pas qu'avant d'utiliser une machine comme une meuleuse, il faut savoir ce que l'on fait et sur quoi on le fait, c'est pourquoi nous nous formons avant d'exercer notre métier... (En général, on sait bien que couper un profilé assez long sur le sens de la longueur peut provoquer un serrage du disque.)

Je suis pour un usage sécurisé de ses machines, bien-sûr : quand on exerce son métier ou sa passion, ce n'est pas pour rentrer chez soi avec un bras en moins ou pire.

Merci aussi pour cette informations sur les torches plasma, même si ce ne sont que des informations de fabricant. Personnellement, je trouve que le plasma fait un joli "carnage" sur les métaux, notamment au niveau de la ZAT plutôt importante sur une torche manuelle donc non refroidie par eau ; ne parlons pas des scories que l'on s'amuse bien à enlever après le débit.

Pour les débits sur banc plasma, j'ai déjà donné mon avis dans un autre post.

Personnellement quand je ne travail pas à la meuleuse, j'utilise mon chalumeau Dillon DHC 2000 : ça découpe TOUT, ça chauffe moins qu'un zip, et la coupe et propre ; en plus pour le soudage alu., c'est le top !

Pour ceux que ça intéresse : lien - lien

-

tank evans - Messages: 29

- Inscription: Dim 10 Jan 2010 17:57

- Localisation: centre France

Re: Outillage pour couper ou détourer l'acier

Bonjour Cardoso,

Certains équipements de Hilti proposent cette option, très utile pour le coupage au diamant rapporté. Les autres fabricants n'en proposent pas, à part pour certaines applications de forage des bétons, par Bosch GmBH. Chez Makita, AEG, Metabo et autres, ça n'existe tout simplement pas.

La meilleure solution est à mon sens d'usiner une simple tige filetée de qualité métallurgique 10.9 !), de manière à percer sur 90 mm ce barreau doté d'un faible diamètre (diamètre extérieur M6 à M8 pour une épaisseur de 2 à 3 mm) avec un tour de précision. En profilant l'extrémité lisse côté aval du tube d'amenée par écrasement, de manière à former une ouverture oblongue on pourra ainsi apporter en bonne quantité de l'eau gélifiée au disque avec une faible dispersion. On loge ce barreau dans un moteur pas-à-pas à axe creux (hollow shaft stepping motor), muni sur son rotor d'une portée taraudée correspondante (M6, M8...) et d'une contre-glissière prenant appui sur deux à trois génératrices de ce "tube", où l'on réalisera des méplats usinés tangentiellement à ce" tube d'amenée" sur sa partie arrière, côté amont du système, avec usage d'une fraise à planer, sur l'axe C du tour.

La partie arrière du tube d'amenée devra être usinée avec des "dents" coniques, de manière à faciliter le montage d'un tube de manière étanche et à faciliter l'insertion et le maintien du tube d'amenée de l'eau.

C'est la partie du stator qui sera cinématiquement reliée au tube fileté, en prenant appui sur les parties planes ainsi usinée de manière à former une liaison glissière, sans possibilité de pivotement axial. Ainsi, le mouvement de rotation du moteur pas-à-pas engendrera une translation douce du tube d'amenée de liquide. On peut loger cet ensemble compact et léger "moteur pas-à-pas + tube" sur un support soudé au carter de protection, avec des réglages par vis bien sûr.

Je conseille l'emploi d'eau déminéralisée (pas de traces sur le matériau par dépôts de sels), mélangée à de l'agar-agar (un gélifiant peu coûteux mais très puissant, à diluer très sagement); et pour faire circuler le tout, de placer l'eau gélifiée dans un bac automobile équipé d'une pompe à lave-glace automobile, elle même reliée à une alimentation en tension réglable de 0 à 12 volts.

Voilà la modification qui me semble la plus adaptée.

Réaliser un système d'avance avec un moteur pas-à-pas pourrait permettre à l'utilisateur de régler l'avance de la buse en acier (ou en inox), à défaut de pouvoir régler en continu l'angle de tangence, on peut régler la buse "en profondeur" de manière à amener le liquide de coupe à 5 mm du rebord du disque.

Le but est que l'eau soit projetée à 3 mm avant le contact abrasif / front de taille.

Le débit d'eau est réglé une fois pour toutes, au regard de l'épaisseur à couper et de la puissance de la meuleuse, accessoirement sur la vitesse de rotation adoptée si ce réglage existe. Le gain en termes de durabilité de l'abrasif et de la réduction des poussières va être très conséquent.

Le montage ne peut se faire que directement sur le carter de protection pour être efficace. L'agar-agar va permettre à l'eau d'adhérer sur le support, sans diminuer sa capacité d'absorption calorifique remarquable (3180 joules par gramme d'eau !) de manière notable. Et de protéger l'usager d'une électrocution. La plupart du temps, les meuleuses aspirent l'air par l'arrière avec une turbine dans l'axe du moteur, et rejettent l'air par une ou des ouïe(s) à l'avant. Peu de risques intrinsèques à cette manipulation donc.

L'autre possibilité, c'est d'apporter directement sur la tôle le liquide de coupe, mais l'écoulement "parasite" (pardon, le ruissellement !) guette... il faut l'éviter car ce ruissellement va générer des risques électriques sérieux : en mouillant l'opérateur on accroît le choc électrique, et les aspersions d'eau sont nocives dans un atelier en fonctionnement.

Le nettoyage des "crachats" chargés d'abrasif devra par contre se faire par projection d'eau de ville pressurisée (attention à la teneur en ions chlorures sur les aciers inoxydables austénitiques, ferritiques et martensitiques, risque de fissuration "à froid" au delà de 50 ppm !!), afin d'éviter à ces abrasifs de rayer la surface de la tôle, au gré de la "promenade" imposée par un contact avec un tissu de nettoyage.

Bien à toi.

Certains équipements de Hilti proposent cette option, très utile pour le coupage au diamant rapporté. Les autres fabricants n'en proposent pas, à part pour certaines applications de forage des bétons, par Bosch GmBH. Chez Makita, AEG, Metabo et autres, ça n'existe tout simplement pas.

La meilleure solution est à mon sens d'usiner une simple tige filetée de qualité métallurgique 10.9 !), de manière à percer sur 90 mm ce barreau doté d'un faible diamètre (diamètre extérieur M6 à M8 pour une épaisseur de 2 à 3 mm) avec un tour de précision. En profilant l'extrémité lisse côté aval du tube d'amenée par écrasement, de manière à former une ouverture oblongue on pourra ainsi apporter en bonne quantité de l'eau gélifiée au disque avec une faible dispersion. On loge ce barreau dans un moteur pas-à-pas à axe creux (hollow shaft stepping motor), muni sur son rotor d'une portée taraudée correspondante (M6, M8...) et d'une contre-glissière prenant appui sur deux à trois génératrices de ce "tube", où l'on réalisera des méplats usinés tangentiellement à ce" tube d'amenée" sur sa partie arrière, côté amont du système, avec usage d'une fraise à planer, sur l'axe C du tour.

La partie arrière du tube d'amenée devra être usinée avec des "dents" coniques, de manière à faciliter le montage d'un tube de manière étanche et à faciliter l'insertion et le maintien du tube d'amenée de l'eau.

C'est la partie du stator qui sera cinématiquement reliée au tube fileté, en prenant appui sur les parties planes ainsi usinée de manière à former une liaison glissière, sans possibilité de pivotement axial. Ainsi, le mouvement de rotation du moteur pas-à-pas engendrera une translation douce du tube d'amenée de liquide. On peut loger cet ensemble compact et léger "moteur pas-à-pas + tube" sur un support soudé au carter de protection, avec des réglages par vis bien sûr.

Je conseille l'emploi d'eau déminéralisée (pas de traces sur le matériau par dépôts de sels), mélangée à de l'agar-agar (un gélifiant peu coûteux mais très puissant, à diluer très sagement); et pour faire circuler le tout, de placer l'eau gélifiée dans un bac automobile équipé d'une pompe à lave-glace automobile, elle même reliée à une alimentation en tension réglable de 0 à 12 volts.

Voilà la modification qui me semble la plus adaptée.

Réaliser un système d'avance avec un moteur pas-à-pas pourrait permettre à l'utilisateur de régler l'avance de la buse en acier (ou en inox), à défaut de pouvoir régler en continu l'angle de tangence, on peut régler la buse "en profondeur" de manière à amener le liquide de coupe à 5 mm du rebord du disque.

Le but est que l'eau soit projetée à 3 mm avant le contact abrasif / front de taille.

Le débit d'eau est réglé une fois pour toutes, au regard de l'épaisseur à couper et de la puissance de la meuleuse, accessoirement sur la vitesse de rotation adoptée si ce réglage existe. Le gain en termes de durabilité de l'abrasif et de la réduction des poussières va être très conséquent.

Le montage ne peut se faire que directement sur le carter de protection pour être efficace. L'agar-agar va permettre à l'eau d'adhérer sur le support, sans diminuer sa capacité d'absorption calorifique remarquable (3180 joules par gramme d'eau !) de manière notable. Et de protéger l'usager d'une électrocution. La plupart du temps, les meuleuses aspirent l'air par l'arrière avec une turbine dans l'axe du moteur, et rejettent l'air par une ou des ouïe(s) à l'avant. Peu de risques intrinsèques à cette manipulation donc.

L'autre possibilité, c'est d'apporter directement sur la tôle le liquide de coupe, mais l'écoulement "parasite" (pardon, le ruissellement !) guette... il faut l'éviter car ce ruissellement va générer des risques électriques sérieux : en mouillant l'opérateur on accroît le choc électrique, et les aspersions d'eau sont nocives dans un atelier en fonctionnement.

Le nettoyage des "crachats" chargés d'abrasif devra par contre se faire par projection d'eau de ville pressurisée (attention à la teneur en ions chlorures sur les aciers inoxydables austénitiques, ferritiques et martensitiques, risque de fissuration "à froid" au delà de 50 ppm !!), afin d'éviter à ces abrasifs de rayer la surface de la tôle, au gré de la "promenade" imposée par un contact avec un tissu de nettoyage.

Bien à toi.

- kurillos

- Messages: 105

- Inscription: Dim 4 Juil 2010 23:29

Re: Outillage pour couper ou détourer l'acier

Sans vouloir refroidir votre enthousiasme, attention tout de même, ce type d'adaptation nécessite impérativement une qualité de réalisation professionnelle et une bonne expérience pour être conçue, fabriquée et utilisée dans des conditions de sécurité optimales. Tout bricolage plus ou moins approximatif, ou encore mal réfléchi serait susceptible d'entraîner des risques importants.

Merci de ces conseils, mais prudence, on est là à la limite entre l'atelier artisanal et la pratique industrielle.

Merci de ces conseils, mais prudence, on est là à la limite entre l'atelier artisanal et la pratique industrielle.

-

BDelor - Messages: 5663

- Inscription: Ven 3 Oct 2008 07:11

Re: Outillage pour couper ou détourer l'acier

Bonjour à toi Tank Evans, bonjour Bernard,

Nota à l'attention de l'équipe de modération :

Ce que j'explique ici peut certes apparaître "hors-sujet" pour certaines parties, mais cela fait partie d'un tout. Ce sujet met en lumière les intimes relations entre coupage (sujet de l'article), le soudage, les traitement thermiques et la résistance à la corrosion. Il me paraît très difficile de réécrire cet article en différentes parties car chaque étape de l'activité réalisationnelle est interconnectée.

>>> Ce message fait suite au lien présenté par Tank Evans qui met en lumière l'existence d'un chalumeau oxyacétylénique d'un coût modique, qui semble adapté à l'artisan, permettant à la fois le soudage et le coupage de métaux variés. Mais ce chalumeau versatile a de très nombreuses lacunes, son usage tel que présenté va aboutir à des ratés conséquents pour celui ou celle qui le mettra en œuvre. Ce n'est pas un produit miracle mais une source de problèmes et de malfaçons.

Si ma réponse peut paraître "hors-sujet", cela n'en est rien, je vous laisse découvrir pourquoi.

In extenso, il va vous donner la réponse de savoir pourquoi des marques sombres et incrustées apparaissent sur les couteaux, qu'il soient industriels ou purement artisanaux.

-- Fin du Nota Bene -----

Merci pour ton apport, je suis allé voir et ce chalumeau va rejoindre ma collection personnelle (j'en ai 5, tous de l'Air Liquide). J'utilise un Varial 00 (zéro-zéro) pour la joaillerie et les soudures très fines, un Varial 400C pour le soudage et le brasage, un Varial 1000C pour la chauffe et le forgeage, un Pyrocopt 0 pour le coupage des aciers jusqu'à 50 mm et un Speedfire-C pour la coupe de poutrelles jusqu'à 400 mm d'épaisseur (c'est pas tout les jours !).

Comme tu peux le voir, l'usage de l'oxygène et de l'acétylène permet ici un panel de possibilités très larges, Roseleur emploie un chalumeau de type Varial 00 pour ses travaux de grande finesse.

Ce chalumeau est intéressant de par sa forme "en pistolet" qui permet de travailler à l'aplomb, ainsi que la possibilité de coupage des métaux par l'ajout d'une tête extérieure, ce qui n'est pas bête du tout.

Les gains de consommation en gaz me semblent fondés, au vu des basses pressions employées et c'est là son avantage majeur.

Les possibilités qu'il offre pour une découpe de l'aluminium doit toutefois être nuancé. Ce système coupe des feuilles fines sur la démonstration, c'est tout. Tu ne pourras pas couper efficacement des feuilles plus épaisses que 5 mm, il y a le problème de la saturation thermique qui est lié à l'épaisseur : au delà, le chalumeau chauffe, la chaleur se diffuse, il se passe longtemps avant que le point de chauffe se transforme en fonderie.

Mais l'aluminium qu'il coupe, il le coupe mal.

A cause de caractéristiques mécaniques faibles sur les aluminiums de la classe 5000 (Al-Si) et 6000 (Al-Mg-Si), on est souvent amené à avoir des épaisseurs 40 à 60% supérieures à celles fixées par le calcul, car il y a un phénomène de recuit inhérent à la soudure, qui se fait souvent sur des tôles trempées/revenues puis écrouies : on perd beaucoup, donc on compense par l'épaisseur. Se retrouver avec des épaisseurs de 10 mm est donc courant pour beaucoup d'usages de l'aluminium, même pour des petits besoins.

Ne croit pas que ce chalumeau te soudera/coupera avec succès l'inox et l'aluminium : c'est une erreur.

1. Pour l'inox, la vidéo montre qu'il faut employer une flamme carburante.

C'est vrai, une flamme oxyacétylénique d'ordinaire bien réglée est dite "neutre" (mais ce terme est impropre !) et peut donc souder de l'acier courant avec un très bon résultat, mais pas de l'inox avec cette même flamme.

Mais souder avec une flamme carburante va engendrer un phénomène des plus pervers : la corrosion intergranulaire. En plus, son usage va entraîner des déformations très importantes : l'énergie thermique se dilue beaucoup plus avec une flamme qu'avec un arc électrique, qu'il soit fait avec des électrodes enrobées ou avec un TiG / MiG.

Les aciers inoxydables sont très peu chargés en carbone, c'est volontaire. Les aciers inoxydables martensitiques dont on fait des couteaux en contiennent 0.05 à 0.08 %, c'est vraiment très peu contrairement à un acier courant de type XC100 (0.1% !). Mais c'est déjà trop pour notre cas.

Lors du soudage ou d'un séjour à haute température (forgeage pour nous), le carbone réagit avec le chrome et fait des précipités intergranulaires de carbure de chrome, de formule brute Cr23C6. On se rend compte que très peu de carbone réagit ici avec presque 5 fois plus de chrome. Problème : si le chrome a réagi avec le carbone, il ne pourra plus réagir avec l'oxygène pour former une couche résistante à la corrosion, dite couche passive. C'est cette seule couche très fine de dioxyde de chrome qui va protéger l'inox. Il faut au minimum 13% de chrome à un acier pour être inoxydable; en dessous, il rouille !

Pour ce qui est de l'inox et de l'aluminium, au risque de te décevoir, saches que l'oxyacétylène forme une flamme chaude (3180°C) et qu'elle a pour particularité de ne pas être "neutre". La neutralité dans une combustion, ça n'existe pas, et ça n'existera jamais, même avec l'avancée de la technique !

Tu a trois cas de figure possible :

- flamme avec excès d'oxygène (ou de chlore) : flamme oxydante, soudure impossible : on va pourrir le métal à assembler.

- flamme avec excès de carbone : flamme carburante : soudure impossible, le métal fond mais ne se soude pas, il se forme en surface une pellicule de laitier.

- flamme avec excès d'hydrogène : flamme réductrice : elle seule permet la soudure. Seule l'acétylène et l'hydrogène pur * permettent seuls l'existence d'une flamme réductrice. L'acétylène C2H2 faisant moins de problèmes que le stockage de l'hydrogène, le 1er front de combustion génère au niveau du dard de la flamme une zone localement en excès d'hydrogène. C'est la condition sine-qua-non pour pouvoir souder.

On peut être tenté de dire "Et la flamme neutre" ? La flamme neutre est une vue de l'esprit. En combustion, l'équilibre parfait n'est jamais atteint, une flamme génère à un endroit donné un déséquilibre qui s'équilibrera quelques millisecondes plus tard. Mais une flamme "équilibrée" spatialement et temporellement, ça n'existe pas !

Il résulte que la combinaison oxygène + acétylène nous donne une flamme pourvue localement d'une propriété réductrice, le métal se trouve "épuré" au niveau du bain de fusion, la soudure est alors possible.

Pourquoi on soude de l'inox avec une flamme carburante alors ?

- Parce que souder avec une flamme oxyacétylénique (qui pourrait être légèrement ou carrément oxydante) va former en surface une couche d'oxydes de chrome qui ne permettra pas au métal de se lier : l'oxyde de chrome CrO2 est réfractaire par nature et va former "une bulle d'huile dans le vinaigre" : le métal d'apport fond (le vinaigre), le métal de base aussi (l'huile) mais le bain de fusion ne se mélange pas, à cause de cette pellicule de CrO2.

Donc on passe avec une flamme carburante, qui elle va empêcher le chrome de réagir avec l'oxygène, puisque le carbone est en excès.

Donc, quand on apporte trop de carbone ou que l'on chauffe (par forgeage, qu'il soit au gaz ou au charbon de terre ou de bois) un acier inox qui possède plus de 0.03% de carbone, il se forme ceci :

adjacente ne forme pas de carbures de chrome. Ceux-ci se forment entre 300°C et 700°C, plus le séjour entre ces températures est long et plus on en forme. La bande où l'on voit des grains matérialisés en traits noirs, c'est une zone riche en carbures de chrome, qui ne sera plus résistante à la corrosion. Pour être résistant à la corrosion, l'inox doit posséder plus de 13% de chrome chimiquement "libre" : on voit donc ici que le métal va se corroder de part et d'autres de la soudure.

On voit ici que de part et d'autres de la soudure le taux de chrome disponible chute, et que le centre de la soudure est riche en carbure de chrome.

Et le résultat final :

Ici, seul l'inox de gauche est sensibilisé par une teneur en carbone trop importante : c'est une soudure d'acier inoxydable austénitique, à gauche du 304H (Hard = beaucoup de carbone et résistant mécaniquement) et à gauche du 304 L (1.4307) avec 0.003% de carbone. L'image ne s'affiche pas entièrement sur le forum, je pense la rediviser en deux ultérieurement. Je te laisse deviner la nature du métal d'apport employé... Ici, la teneur en carbone est telle qu'il n'y a pas cet effet de frange comme expliqué lors du premier schéma.

En conclusion, souder (ou couper) de l'inox avec ce type de chalumeau apportera une résistance à la corrosion voisine de zéro.

Conséquence fondamentale : couper à la machine avec de hautes températures (rougissement de la matière lors de la découpe mécanique, quelle soit par enlèvement de copeaux ou par fractionnement à l'abrasif) va conduire à la perte définitive de la résistance à la corrosion. Que se soit par découpe "chaude", par forgeage ou par soudage, un acier inoxydable perd sa résistance à la corrosion par le phénomène expliqué plus haut. D'où l'intérêt lors de la découpe énergisée de refroidir le mieux possible les bords à couper. A noter qu'une coupe à la meuleuse n'engendre pas de fusion à proprement parler, ce qui n'est pas le cas du coupage thermique : oxycoupage et coupage au plasma.

Bien sûr, la découpe à la scie à métaux ne pose pas ces problèmes, mais je ne vois pas Cardoso le faire... le titane, c'est pas du gâteau !

2. Concernant le soudage et le coupage de l'aluminium

L'oxyacétylène a comme particularité de "fabriquer" localement de l'hydrogène dans le premier front de flamme.

La difficulté du soudage et du coupage de l'aluminium, c'est la formation en surface d'une couche d'alumine, réfractaire de formule Al2O3, fondant vers 2300°C. Quand on a vaincu l'alumine (puisque la flamme monte à 3180°C) on a fait ...un trou : l'aluminium métal, protégé par sa couche d'alumine en surface fond quand à lui à 660°C !

Il faut donc employer une baguette enrobée d'un flux acide, qui va empêcher la formation d'alumine. La flamme du chalumeau apporte en continu de l'hydrogène qui va "manger" les oxydes qui traînent de-ci, de-là.

Oui, mais c'est sans compter la caractéristique de l'aluminium qui voit son affinité pour l'hydrogène croître avec la température.

Il en résulte que, une fois liquide pendant la soudure, l'hydrogène est littéralement dissous par l'aluminium, comme un sucre dans le café.

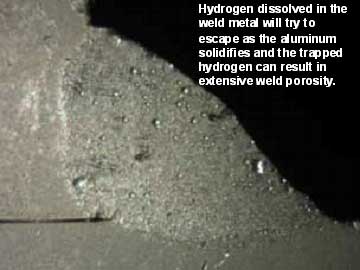

Mais au refroidissement, la solubilité de l'hydrogène chute, et celui-ci se retrouve coincé. Il formera alors de jolis nids de soufflures, pour une tenue mécanique "croustillante"; auquel il faut adjoindre la chute des caractéristiques mécaniques avec l'effet de recuit, de grande étendue car l'aluminium est très bon conducteur de la chaleur... :

Comme la chauffe peut-être très importante, l'aluminium se dilate et se retrouve "coincé" lors du retrait.

La soudure fait de gros grains en zone fondue, le résultat ne se fait pas attendre :

Ou une belle retassure, bien mise en évidence ici (soudures au TiG-AC et TiG-AC pulsé) :

Quand ça arrive en soudage MiG ou TiG, on réduit l'énergie. Chose très difficile à faire à la flamme : le diamètre de la buse (fixe !) autorise des variations en débit (et donc en vitesse de sortie des gaz) limitées

En conclusion, souder de l'aluminium avec ce type de chalumeau apportera une résistance mécanique proche de zéro (effet des soufflures et du recuit). Pour le coupage, de nombreuses soufflures seront présentes sur et dans les rebords de coupe.

En conclusion :

Tu peux souder de l'aluminium avec ce chalumeau, mais uniquement pour des besoins "statiques", sans charges aucunes. Même un encadrement de portail ou une réparation de carter de tondeuse vont casser ou recasser, soit sur-le-champ ou avec un léger différé.

Ne pas souder ou couper d'acier inoxydables à usage structurels ou esthétiques (coutellerie) avec cette technique de chalumeau, qui va apporter du carbone là où il ne faut surtout pas en avoir !

Nota importante à l'attention des couteliers :

Si vous devez forger des lames en aciers inoxydables martensitiques, exigez auprès de votre fournisseur une nuance "stabilisée". Si vous voulez supprimer ces tâches sombres, noirâtres, en forme d'étoiles ou de cratères qui apparaissent au fil du temps sur vos lames forgées, exigez auprès de votre fournisseur une nuance "stabilisée".

On peut vous proposer :

- soit une nuance stabilisée au titane (formation de carbures et/ou de nitrures de titane, ce qui rend "libre" le chrome de réagir avec l'oxygène, et donc de garantir la résistance à la corrosion). Exemple : fourniture d'un acier 316Ti ou 431Ti.

Comme le Titane réagit violemment à chaud (forge à l'air libre, soudure "traditionnelle") je ne vous recommande pas l'achat de cette nuance. Le temps de forger ou de faire une trousse de Damas et le titane aura foutu le camp.

Lors du soudage, si vous avez un gaz actif (mélange argon et CO2) la perte de titane et l'apport de carbone par le biais du CO2 peut faire foirer la pièce et la corrosion manger votre travail. Si vous devez souder, préférez la soudure au TiG ou au MiG, sous argon de haute pureté avec métal d'apport non oxydé, frotté à l'abrasif si requis.

- soit une nuance stabilisée au niobium (formation de carbures et/ou nitrures de niobium, ce qui rend "libre" le chrome de réagir avec l'oxygène, et donc de garantir la résistance à la corrosion). Exemple : fourniture d'un acier européen 316Nb ou 431Nb.

Le différentiel de prix avec des nuances non stabilisées mais à plus bas carbone est faible, moins de 10%.

Attention, les Américains emploient le terme "Colombium" en hommage à Christophe Colomb (sic!) en lieu et place de Niobè, déesse et héritage grec de l'Ancien Monde. Les aciers en désignation US sont alors notés "316Cb" ou "410Cb"...

Ce métal est beaucoup plus rémanent que les nuances stabilisées au titane et je vous le recommande. Pour la soudure, vous pouvez employer une nuance au titane sur un métal de base stabilisé niobium/colombium; pas de problèmes de corrosion pour ce cas, à condition d'employer de l'argon pur à 99.995% ou un mélange ne contenant pas plus de 18% de CO2, comme l'ATAL-5 (ARCAL MAG) ou le Mison18.

Un bref rappel de la classe d'aciers inoxydables martensitiques selon AISI (American Iron & Steel institute) :

Type 410 : Nuance martensitique basique, contenant le moins d'éléments d'alliages de la gamme d'aciers basiques : 304, 430 et 410. Nuance à coût faible, pour usages généraux, pour traitements thermiques. Utilisés partout où la corrosion n'est pas sévère (air, eau, quelques acides alimentaires et ceux de l'industrie chimiques). L'application typique est la fabrication de pièces à haut niveau de contraintes, mêlant la résistance mécanique et la résistance à la corrosion, comme des pièces de fixation.

Type 410S : Contient moins de carbone que la nuance 410, offre une meilleure soudabilité mais une trempabilité moindre. C'est une nuance à usage général et résistante aux hautes températures (fluage, vers 500 à 550°C) recommandée pour les applications requérant une résistance à la corrosion.

Type 414 : Contient 2% de Nickel pour une résistance à la corrosion améliorée. Les applications typiques sont la fabrication de ressorts et de coutellerie.

Type 416 : Contient une addition volontaire de phosphore et de soufre pour une meilleure usinabilité. NE DOIT PAS ÊTRE SOUDÉ NI FORGÉ ! A réserver pour la fabrication de visseries.

Type 420 : Contient une teneur élevée en carbone pour une plus grande résistance mécanique. A employer pour la coutellerie chirurgicale ou applications spéciales.

Type 431 : Contient une teneur élevée en chrome pour une résistance à la corrosion améliorée et une meilleure tenue mécanique. Pour composants de sécurité, aéronautiques (trains d'atterrissage), robinetteries et pompes.

Type 440 : Contient une teneur encore plus élevée en chrome et en carbone pour une résistance supérieure à la corrosion améliorée et une grande tenue mécanique. Pour applications spéciales et l'instrumentation.

La liste n'est pas exhaustive !

* - Nota importante :

L'hydrogène pur est un gaz extrêmement dangereux car volatil, explosif, plus léger que l'air et "diffusant" au travers de la matière : une bouteille d'hydrogène comprimé se "vide" toute seule, même avec le robinet fermé, car celui-ci passe au travers du métal sous sa pression de stockage : l'atome d'hydrogène est très petit, le dihydrogène H2 "diffuse" au travers des mailles cristallines des métaux et rend son stockage cauchemardesque.

Voilà pourquoi la voiture à hydrogène restera un mythe : car l'autre moyen de le stocker efficacement est de le liquéfier par - 253°C centigrades (soit 20 Kelvins !!), la masse volumique est alors de 70 kg/m3, c'est très peu; et il faut absolument garder cette température très basse au fil du temps (donc équipement très lourd qui consomme de l'énergie) sinon l'hydrogène se met à bouillir et recouvre vite une pression infernale qui fait exploser la bouteille Thermos qui le contient...

Le résultat le plus connu, c'est le Zeppelin Hindenburg atterrissant aux US :

Voilà mes impressions pour ce matériel, à utiliser avec beaucoup de prudence.

Je préfère personnellement employer mon poste TiG AC/DC pulsé, mais à 6000 euros HT l'installation mieux vaut réfléchir à deux fois. Correctement employé, il permet de s'affranchir de ces problèmes de corrosion et d'alliages bourrés de trous. Le résultat est quand même incomparable :

Bien à vous et soyez prudents avec ces produits soi-disant révolutionnaires et multifonctions.

Nota à l'attention de l'équipe de modération :

Ce que j'explique ici peut certes apparaître "hors-sujet" pour certaines parties, mais cela fait partie d'un tout. Ce sujet met en lumière les intimes relations entre coupage (sujet de l'article), le soudage, les traitement thermiques et la résistance à la corrosion. Il me paraît très difficile de réécrire cet article en différentes parties car chaque étape de l'activité réalisationnelle est interconnectée.

>>> Ce message fait suite au lien présenté par Tank Evans qui met en lumière l'existence d'un chalumeau oxyacétylénique d'un coût modique, qui semble adapté à l'artisan, permettant à la fois le soudage et le coupage de métaux variés. Mais ce chalumeau versatile a de très nombreuses lacunes, son usage tel que présenté va aboutir à des ratés conséquents pour celui ou celle qui le mettra en œuvre. Ce n'est pas un produit miracle mais une source de problèmes et de malfaçons.

Si ma réponse peut paraître "hors-sujet", cela n'en est rien, je vous laisse découvrir pourquoi.

In extenso, il va vous donner la réponse de savoir pourquoi des marques sombres et incrustées apparaissent sur les couteaux, qu'il soient industriels ou purement artisanaux.

-- Fin du Nota Bene -----

Merci pour ton apport, je suis allé voir et ce chalumeau va rejoindre ma collection personnelle (j'en ai 5, tous de l'Air Liquide). J'utilise un Varial 00 (zéro-zéro) pour la joaillerie et les soudures très fines, un Varial 400C pour le soudage et le brasage, un Varial 1000C pour la chauffe et le forgeage, un Pyrocopt 0 pour le coupage des aciers jusqu'à 50 mm et un Speedfire-C pour la coupe de poutrelles jusqu'à 400 mm d'épaisseur (c'est pas tout les jours !).

Comme tu peux le voir, l'usage de l'oxygène et de l'acétylène permet ici un panel de possibilités très larges, Roseleur emploie un chalumeau de type Varial 00 pour ses travaux de grande finesse.

Ce chalumeau est intéressant de par sa forme "en pistolet" qui permet de travailler à l'aplomb, ainsi que la possibilité de coupage des métaux par l'ajout d'une tête extérieure, ce qui n'est pas bête du tout.

Les gains de consommation en gaz me semblent fondés, au vu des basses pressions employées et c'est là son avantage majeur.

Les possibilités qu'il offre pour une découpe de l'aluminium doit toutefois être nuancé. Ce système coupe des feuilles fines sur la démonstration, c'est tout. Tu ne pourras pas couper efficacement des feuilles plus épaisses que 5 mm, il y a le problème de la saturation thermique qui est lié à l'épaisseur : au delà, le chalumeau chauffe, la chaleur se diffuse, il se passe longtemps avant que le point de chauffe se transforme en fonderie.

Mais l'aluminium qu'il coupe, il le coupe mal.

A cause de caractéristiques mécaniques faibles sur les aluminiums de la classe 5000 (Al-Si) et 6000 (Al-Mg-Si), on est souvent amené à avoir des épaisseurs 40 à 60% supérieures à celles fixées par le calcul, car il y a un phénomène de recuit inhérent à la soudure, qui se fait souvent sur des tôles trempées/revenues puis écrouies : on perd beaucoup, donc on compense par l'épaisseur. Se retrouver avec des épaisseurs de 10 mm est donc courant pour beaucoup d'usages de l'aluminium, même pour des petits besoins.

Ne croit pas que ce chalumeau te soudera/coupera avec succès l'inox et l'aluminium : c'est une erreur.

1. Pour l'inox, la vidéo montre qu'il faut employer une flamme carburante.

C'est vrai, une flamme oxyacétylénique d'ordinaire bien réglée est dite "neutre" (mais ce terme est impropre !) et peut donc souder de l'acier courant avec un très bon résultat, mais pas de l'inox avec cette même flamme.

Mais souder avec une flamme carburante va engendrer un phénomène des plus pervers : la corrosion intergranulaire. En plus, son usage va entraîner des déformations très importantes : l'énergie thermique se dilue beaucoup plus avec une flamme qu'avec un arc électrique, qu'il soit fait avec des électrodes enrobées ou avec un TiG / MiG.

Les aciers inoxydables sont très peu chargés en carbone, c'est volontaire. Les aciers inoxydables martensitiques dont on fait des couteaux en contiennent 0.05 à 0.08 %, c'est vraiment très peu contrairement à un acier courant de type XC100 (0.1% !). Mais c'est déjà trop pour notre cas.

Lors du soudage ou d'un séjour à haute température (forgeage pour nous), le carbone réagit avec le chrome et fait des précipités intergranulaires de carbure de chrome, de formule brute Cr23C6. On se rend compte que très peu de carbone réagit ici avec presque 5 fois plus de chrome. Problème : si le chrome a réagi avec le carbone, il ne pourra plus réagir avec l'oxygène pour former une couche résistante à la corrosion, dite couche passive. C'est cette seule couche très fine de dioxyde de chrome qui va protéger l'inox. Il faut au minimum 13% de chrome à un acier pour être inoxydable; en dessous, il rouille !

Pour ce qui est de l'inox et de l'aluminium, au risque de te décevoir, saches que l'oxyacétylène forme une flamme chaude (3180°C) et qu'elle a pour particularité de ne pas être "neutre". La neutralité dans une combustion, ça n'existe pas, et ça n'existera jamais, même avec l'avancée de la technique !

Tu a trois cas de figure possible :

- flamme avec excès d'oxygène (ou de chlore) : flamme oxydante, soudure impossible : on va pourrir le métal à assembler.

- flamme avec excès de carbone : flamme carburante : soudure impossible, le métal fond mais ne se soude pas, il se forme en surface une pellicule de laitier.

- flamme avec excès d'hydrogène : flamme réductrice : elle seule permet la soudure. Seule l'acétylène et l'hydrogène pur * permettent seuls l'existence d'une flamme réductrice. L'acétylène C2H2 faisant moins de problèmes que le stockage de l'hydrogène, le 1er front de combustion génère au niveau du dard de la flamme une zone localement en excès d'hydrogène. C'est la condition sine-qua-non pour pouvoir souder.

On peut être tenté de dire "Et la flamme neutre" ? La flamme neutre est une vue de l'esprit. En combustion, l'équilibre parfait n'est jamais atteint, une flamme génère à un endroit donné un déséquilibre qui s'équilibrera quelques millisecondes plus tard. Mais une flamme "équilibrée" spatialement et temporellement, ça n'existe pas !

Il résulte que la combinaison oxygène + acétylène nous donne une flamme pourvue localement d'une propriété réductrice, le métal se trouve "épuré" au niveau du bain de fusion, la soudure est alors possible.

Pourquoi on soude de l'inox avec une flamme carburante alors ?

- Parce que souder avec une flamme oxyacétylénique (qui pourrait être légèrement ou carrément oxydante) va former en surface une couche d'oxydes de chrome qui ne permettra pas au métal de se lier : l'oxyde de chrome CrO2 est réfractaire par nature et va former "une bulle d'huile dans le vinaigre" : le métal d'apport fond (le vinaigre), le métal de base aussi (l'huile) mais le bain de fusion ne se mélange pas, à cause de cette pellicule de CrO2.

Donc on passe avec une flamme carburante, qui elle va empêcher le chrome de réagir avec l'oxygène, puisque le carbone est en excès.

Donc, quand on apporte trop de carbone ou que l'on chauffe (par forgeage, qu'il soit au gaz ou au charbon de terre ou de bois) un acier inox qui possède plus de 0.03% de carbone, il se forme ceci :

adjacente ne forme pas de carbures de chrome. Ceux-ci se forment entre 300°C et 700°C, plus le séjour entre ces températures est long et plus on en forme. La bande où l'on voit des grains matérialisés en traits noirs, c'est une zone riche en carbures de chrome, qui ne sera plus résistante à la corrosion. Pour être résistant à la corrosion, l'inox doit posséder plus de 13% de chrome chimiquement "libre" : on voit donc ici que le métal va se corroder de part et d'autres de la soudure.

On voit ici que de part et d'autres de la soudure le taux de chrome disponible chute, et que le centre de la soudure est riche en carbure de chrome.

Et le résultat final :

Ici, seul l'inox de gauche est sensibilisé par une teneur en carbone trop importante : c'est une soudure d'acier inoxydable austénitique, à gauche du 304H (Hard = beaucoup de carbone et résistant mécaniquement) et à gauche du 304 L (1.4307) avec 0.003% de carbone. L'image ne s'affiche pas entièrement sur le forum, je pense la rediviser en deux ultérieurement. Je te laisse deviner la nature du métal d'apport employé... Ici, la teneur en carbone est telle qu'il n'y a pas cet effet de frange comme expliqué lors du premier schéma.

En conclusion, souder (ou couper) de l'inox avec ce type de chalumeau apportera une résistance à la corrosion voisine de zéro.

Conséquence fondamentale : couper à la machine avec de hautes températures (rougissement de la matière lors de la découpe mécanique, quelle soit par enlèvement de copeaux ou par fractionnement à l'abrasif) va conduire à la perte définitive de la résistance à la corrosion. Que se soit par découpe "chaude", par forgeage ou par soudage, un acier inoxydable perd sa résistance à la corrosion par le phénomène expliqué plus haut. D'où l'intérêt lors de la découpe énergisée de refroidir le mieux possible les bords à couper. A noter qu'une coupe à la meuleuse n'engendre pas de fusion à proprement parler, ce qui n'est pas le cas du coupage thermique : oxycoupage et coupage au plasma.

Bien sûr, la découpe à la scie à métaux ne pose pas ces problèmes, mais je ne vois pas Cardoso le faire... le titane, c'est pas du gâteau !

2. Concernant le soudage et le coupage de l'aluminium

L'oxyacétylène a comme particularité de "fabriquer" localement de l'hydrogène dans le premier front de flamme.

La difficulté du soudage et du coupage de l'aluminium, c'est la formation en surface d'une couche d'alumine, réfractaire de formule Al2O3, fondant vers 2300°C. Quand on a vaincu l'alumine (puisque la flamme monte à 3180°C) on a fait ...un trou : l'aluminium métal, protégé par sa couche d'alumine en surface fond quand à lui à 660°C !

Il faut donc employer une baguette enrobée d'un flux acide, qui va empêcher la formation d'alumine. La flamme du chalumeau apporte en continu de l'hydrogène qui va "manger" les oxydes qui traînent de-ci, de-là.

Oui, mais c'est sans compter la caractéristique de l'aluminium qui voit son affinité pour l'hydrogène croître avec la température.

Il en résulte que, une fois liquide pendant la soudure, l'hydrogène est littéralement dissous par l'aluminium, comme un sucre dans le café.

Mais au refroidissement, la solubilité de l'hydrogène chute, et celui-ci se retrouve coincé. Il formera alors de jolis nids de soufflures, pour une tenue mécanique "croustillante"; auquel il faut adjoindre la chute des caractéristiques mécaniques avec l'effet de recuit, de grande étendue car l'aluminium est très bon conducteur de la chaleur... :

Comme la chauffe peut-être très importante, l'aluminium se dilate et se retrouve "coincé" lors du retrait.

La soudure fait de gros grains en zone fondue, le résultat ne se fait pas attendre :

Ou une belle retassure, bien mise en évidence ici (soudures au TiG-AC et TiG-AC pulsé) :

Quand ça arrive en soudage MiG ou TiG, on réduit l'énergie. Chose très difficile à faire à la flamme : le diamètre de la buse (fixe !) autorise des variations en débit (et donc en vitesse de sortie des gaz) limitées

En conclusion, souder de l'aluminium avec ce type de chalumeau apportera une résistance mécanique proche de zéro (effet des soufflures et du recuit). Pour le coupage, de nombreuses soufflures seront présentes sur et dans les rebords de coupe.

En conclusion :

Tu peux souder de l'aluminium avec ce chalumeau, mais uniquement pour des besoins "statiques", sans charges aucunes. Même un encadrement de portail ou une réparation de carter de tondeuse vont casser ou recasser, soit sur-le-champ ou avec un léger différé.

Ne pas souder ou couper d'acier inoxydables à usage structurels ou esthétiques (coutellerie) avec cette technique de chalumeau, qui va apporter du carbone là où il ne faut surtout pas en avoir !

Nota importante à l'attention des couteliers :

Si vous devez forger des lames en aciers inoxydables martensitiques, exigez auprès de votre fournisseur une nuance "stabilisée". Si vous voulez supprimer ces tâches sombres, noirâtres, en forme d'étoiles ou de cratères qui apparaissent au fil du temps sur vos lames forgées, exigez auprès de votre fournisseur une nuance "stabilisée".

On peut vous proposer :

- soit une nuance stabilisée au titane (formation de carbures et/ou de nitrures de titane, ce qui rend "libre" le chrome de réagir avec l'oxygène, et donc de garantir la résistance à la corrosion). Exemple : fourniture d'un acier 316Ti ou 431Ti.

Comme le Titane réagit violemment à chaud (forge à l'air libre, soudure "traditionnelle") je ne vous recommande pas l'achat de cette nuance. Le temps de forger ou de faire une trousse de Damas et le titane aura foutu le camp.

Lors du soudage, si vous avez un gaz actif (mélange argon et CO2) la perte de titane et l'apport de carbone par le biais du CO2 peut faire foirer la pièce et la corrosion manger votre travail. Si vous devez souder, préférez la soudure au TiG ou au MiG, sous argon de haute pureté avec métal d'apport non oxydé, frotté à l'abrasif si requis.

- soit une nuance stabilisée au niobium (formation de carbures et/ou nitrures de niobium, ce qui rend "libre" le chrome de réagir avec l'oxygène, et donc de garantir la résistance à la corrosion). Exemple : fourniture d'un acier européen 316Nb ou 431Nb.

Le différentiel de prix avec des nuances non stabilisées mais à plus bas carbone est faible, moins de 10%.

Attention, les Américains emploient le terme "Colombium" en hommage à Christophe Colomb (sic!) en lieu et place de Niobè, déesse et héritage grec de l'Ancien Monde. Les aciers en désignation US sont alors notés "316Cb" ou "410Cb"...

Ce métal est beaucoup plus rémanent que les nuances stabilisées au titane et je vous le recommande. Pour la soudure, vous pouvez employer une nuance au titane sur un métal de base stabilisé niobium/colombium; pas de problèmes de corrosion pour ce cas, à condition d'employer de l'argon pur à 99.995% ou un mélange ne contenant pas plus de 18% de CO2, comme l'ATAL-5 (ARCAL MAG) ou le Mison18.

Un bref rappel de la classe d'aciers inoxydables martensitiques selon AISI (American Iron & Steel institute) :

Type 410 : Nuance martensitique basique, contenant le moins d'éléments d'alliages de la gamme d'aciers basiques : 304, 430 et 410. Nuance à coût faible, pour usages généraux, pour traitements thermiques. Utilisés partout où la corrosion n'est pas sévère (air, eau, quelques acides alimentaires et ceux de l'industrie chimiques). L'application typique est la fabrication de pièces à haut niveau de contraintes, mêlant la résistance mécanique et la résistance à la corrosion, comme des pièces de fixation.

Type 410S : Contient moins de carbone que la nuance 410, offre une meilleure soudabilité mais une trempabilité moindre. C'est une nuance à usage général et résistante aux hautes températures (fluage, vers 500 à 550°C) recommandée pour les applications requérant une résistance à la corrosion.

Type 414 : Contient 2% de Nickel pour une résistance à la corrosion améliorée. Les applications typiques sont la fabrication de ressorts et de coutellerie.

Type 416 : Contient une addition volontaire de phosphore et de soufre pour une meilleure usinabilité. NE DOIT PAS ÊTRE SOUDÉ NI FORGÉ ! A réserver pour la fabrication de visseries.

Type 420 : Contient une teneur élevée en carbone pour une plus grande résistance mécanique. A employer pour la coutellerie chirurgicale ou applications spéciales.

Type 431 : Contient une teneur élevée en chrome pour une résistance à la corrosion améliorée et une meilleure tenue mécanique. Pour composants de sécurité, aéronautiques (trains d'atterrissage), robinetteries et pompes.

Type 440 : Contient une teneur encore plus élevée en chrome et en carbone pour une résistance supérieure à la corrosion améliorée et une grande tenue mécanique. Pour applications spéciales et l'instrumentation.

La liste n'est pas exhaustive !

* - Nota importante :

L'hydrogène pur est un gaz extrêmement dangereux car volatil, explosif, plus léger que l'air et "diffusant" au travers de la matière : une bouteille d'hydrogène comprimé se "vide" toute seule, même avec le robinet fermé, car celui-ci passe au travers du métal sous sa pression de stockage : l'atome d'hydrogène est très petit, le dihydrogène H2 "diffuse" au travers des mailles cristallines des métaux et rend son stockage cauchemardesque.

Voilà pourquoi la voiture à hydrogène restera un mythe : car l'autre moyen de le stocker efficacement est de le liquéfier par - 253°C centigrades (soit 20 Kelvins !!), la masse volumique est alors de 70 kg/m3, c'est très peu; et il faut absolument garder cette température très basse au fil du temps (donc équipement très lourd qui consomme de l'énergie) sinon l'hydrogène se met à bouillir et recouvre vite une pression infernale qui fait exploser la bouteille Thermos qui le contient...

Le résultat le plus connu, c'est le Zeppelin Hindenburg atterrissant aux US :

Voilà mes impressions pour ce matériel, à utiliser avec beaucoup de prudence.

Je préfère personnellement employer mon poste TiG AC/DC pulsé, mais à 6000 euros HT l'installation mieux vaut réfléchir à deux fois. Correctement employé, il permet de s'affranchir de ces problèmes de corrosion et d'alliages bourrés de trous. Le résultat est quand même incomparable :

Bien à vous et soyez prudents avec ces produits soi-disant révolutionnaires et multifonctions.

Dernière édition par kurillos le Ven 13 Aoû 2010 01:33, édité 4 fois.

- kurillos

- Messages: 105

- Inscription: Dim 4 Juil 2010 23:29

Re: Outillage pour couper ou détourer l'acier

Merci pour toute cette masse d'infos. C'est très intéressant, maintenant je sais plus de choses sur mon chalumeau !

Je l'ai acheté aux USA il y a 2 ans et c'est un chalumeau très peu connu en Europe. Pour tout avouer, pour souder de l'inox je n'y arrive pas (ça peut venir de moi, je ne suis pas soudeur : je suis chaudronnier) ; même avec un traînard, il y à du rochage en envers. Donc pour l'inox, j'utilise mon TIG.

Comme c'est un poste AC, et que je ne peux pas me permettre de faire toutes mes petites bricoles sur mon lieu de travail où il y a des postes DC, je me sers de mon chalumeau pour l'aluminium : les cordons ne sont pas aussi jolis qu'avec un TIC DC et il faut beaucoup de métal d'apport mais j'arrive à faire des soudures étanches à pression ambiante (réservoir de tondeuse). Même si ils disent que l'utilisation de décapant n'est pas obligé, j'utilise du "hara-kiri".

Pour ce qui est des découpes, sur moyen et gros profilés, ça ne vaut pas un COPEL 2 ou 3 mais c'est moins gourmand en gaz (pression à 4PSI/0.28 bars) sur tôle de 15/10 à 6 mm : c'est plus cool que le plasma. Pour le découpage du cuivre ou de l'aluminium, il se fait par "fusion" et c'est plutôt propre.

Pour le soudage, la plus petite buse vaut une buse de 63 sur un chalumeau type FAREL 00 double zéro, mais je préfère utiliser mon 00 car il reste plus léger.

Dans l'ensemble, la forme donne une position très peu fatigante et on arrive à avoir un dard bien fin. Bref, si je dois emmener 1 seul de mes chalumeaux, pour sa polyvalence ce sera celui la !

Je l'ai acheté aux USA il y a 2 ans et c'est un chalumeau très peu connu en Europe. Pour tout avouer, pour souder de l'inox je n'y arrive pas (ça peut venir de moi, je ne suis pas soudeur : je suis chaudronnier) ; même avec un traînard, il y à du rochage en envers. Donc pour l'inox, j'utilise mon TIG.

Comme c'est un poste AC, et que je ne peux pas me permettre de faire toutes mes petites bricoles sur mon lieu de travail où il y a des postes DC, je me sers de mon chalumeau pour l'aluminium : les cordons ne sont pas aussi jolis qu'avec un TIC DC et il faut beaucoup de métal d'apport mais j'arrive à faire des soudures étanches à pression ambiante (réservoir de tondeuse). Même si ils disent que l'utilisation de décapant n'est pas obligé, j'utilise du "hara-kiri".

Pour ce qui est des découpes, sur moyen et gros profilés, ça ne vaut pas un COPEL 2 ou 3 mais c'est moins gourmand en gaz (pression à 4PSI/0.28 bars) sur tôle de 15/10 à 6 mm : c'est plus cool que le plasma. Pour le découpage du cuivre ou de l'aluminium, il se fait par "fusion" et c'est plutôt propre.

Pour le soudage, la plus petite buse vaut une buse de 63 sur un chalumeau type FAREL 00 double zéro, mais je préfère utiliser mon 00 car il reste plus léger.

Dans l'ensemble, la forme donne une position très peu fatigante et on arrive à avoir un dard bien fin. Bref, si je dois emmener 1 seul de mes chalumeaux, pour sa polyvalence ce sera celui la !

-

tank evans - Messages: 29

- Inscription: Dim 10 Jan 2010 17:57

- Localisation: centre France

Re: Outillage pour couper ou détourer l'acier

Bonjour Tank Evans,

Je te répondrai pour tes problèmes de soudures dans la rubrique adaptée. Mais méfie-toi du coupage fait avec ce matériel américain. "Souder sur une soufflure, c'est en faire quatre".

Bien à toi.

Je te répondrai pour tes problèmes de soudures dans la rubrique adaptée. Mais méfie-toi du coupage fait avec ce matériel américain. "Souder sur une soufflure, c'est en faire quatre".

Bien à toi.

- kurillos

- Messages: 105

- Inscription: Dim 4 Juil 2010 23:29

Re: Outillage pour couper ou détourer l'acier

Salut à tous,

je déterre ce sujet car nouveau ici, je relis les messages et j'ai de la lecture.

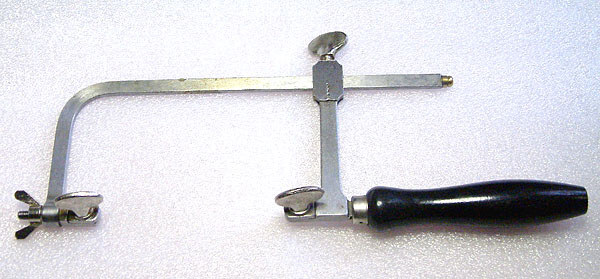

Un outil qui est devenu indispensable pour moi est le bocfil, je joins une photo :

Je m'en sers pour découper platines laiton/inox, aciers en 1/2/3 mm d'épaisseur. (Il existe des lames pour le bois, c'est efficace.) Son énorme avantage est sa précision. Comme vous en vous lisant, je découpe aussi à la disqueuse ou scie à métaux classique, le problème étant les courbes et le danger de s'approcher des cotes finales ; du coup, il faut souvent repasser à la lime ou à la bande donc du temps en plus et des consommables qui fument. Différentes lames existent pour adapter à l'épaisseur, il faut avoir le coup de main, mais une fois fait, cela devient un outil indispensable. L'avantage est aussi le faible cout des lames et de l'outil. Il faut souvent l'associer à une cheville pour faciliter les découpes ; une des applications étant par exemple de découper le talon d'un cran forcé une fois la lame détourée.

Voilà j'espère ne pas être le seul à faire de la limaille avec cet outil ! Allez dites... ?

je déterre ce sujet car nouveau ici, je relis les messages et j'ai de la lecture.

Un outil qui est devenu indispensable pour moi est le bocfil, je joins une photo :

Je m'en sers pour découper platines laiton/inox, aciers en 1/2/3 mm d'épaisseur. (Il existe des lames pour le bois, c'est efficace.) Son énorme avantage est sa précision. Comme vous en vous lisant, je découpe aussi à la disqueuse ou scie à métaux classique, le problème étant les courbes et le danger de s'approcher des cotes finales ; du coup, il faut souvent repasser à la lime ou à la bande donc du temps en plus et des consommables qui fument. Différentes lames existent pour adapter à l'épaisseur, il faut avoir le coup de main, mais une fois fait, cela devient un outil indispensable. L'avantage est aussi le faible cout des lames et de l'outil. Il faut souvent l'associer à une cheville pour faciliter les découpes ; une des applications étant par exemple de découper le talon d'un cran forcé une fois la lame détourée.

Voilà j'espère ne pas être le seul à faire de la limaille avec cet outil ! Allez dites... ?

- -Pierre-

- Messages: 11

- Inscription: Lun 13 Déc 2010 18:04

- Localisation: Aveyron

Re: Outillage pour couper ou détourer l'acier

Je te rejoins sur l'utilité du bocfil. Personnellement, je l'utilise surtout pour détourer les bois, ivoires, os, etc...

Pour l'acier, par contre, je découpe au disque, détourage rapide au backstand, et ajustage à la lime à métaux.

Pour l'acier, par contre, je découpe au disque, détourage rapide au backstand, et ajustage à la lime à métaux.

-

BDelor - Messages: 5663

- Inscription: Ven 3 Oct 2008 07:11

29 messages

• Page 3 sur 3 • 1, 2, 3

Lectures recommandées sur ce thème

- Acier Z38CDV5 (1.2343) pour outillage du travail à chaud

- Coutellerie, serrurerie : ateliers et outillage traditionnel

- La trempe d'un couteau : outillage, technique de chauffe

- Où trouver un fabricant d'outillage à main sur mesure ?

- Fabrication d'outillage agricole : documentation et conseils techniques

- Forge par estampage : technique, outillage et mise en forme

- Outillage de base pour débuter en forge coutelière

- Comment faire de l'acier pour un sabre ? Acier & coutellerie

- Acier 60Ni20, nouvel acier pour forger du damas

- Acier doux, acier dur : comment fait-on la différence ?

Qui est en ligne

Utilisateurs parcourant ce forum: Aucun utilisateur enregistré et 0 invités