J'ai porté pendant deux ans - et porte encore - le pliant résultant de ce tutoriel.

Matières premières

- 1 plat d'acier carbone (O1,O2, XC..., lime a métaux).

- 2 vis à relier de 5 millimètres au pas M4 (en acier, c'est mieux mais on en trouve facilement en laiton).

- 4 vis M4 (six pans ou torx à têtes rondes c'est plus joli, mais pour le tutoriel je n'avais pas encore reçu les miennes donc j'ai utilisé des vis Phillips à têtes plates).

- 2 rondelles en téflon, en bronze ou autres, les plus fines possibles (au pire vous pouvez les faire dans des lames de rasoir, cela fait 0,102mm).

Outillage

- Disqueuse, disque à ébarber et disque à tronçonner (c'est pratique mais non indispensable et peut être remplacé par une scie à métaux et des limes).

- Une ponceuse à bande avec des bandes de grains 40-80-120-220... (matériel qui peut être remplacé par des limes, une cale à poncer et des abrasifs en feuilles).

- 1 dremel avec disque à tronçonner et tambour de ponçage.

- 1 tournevis adapté aux vis choisies.

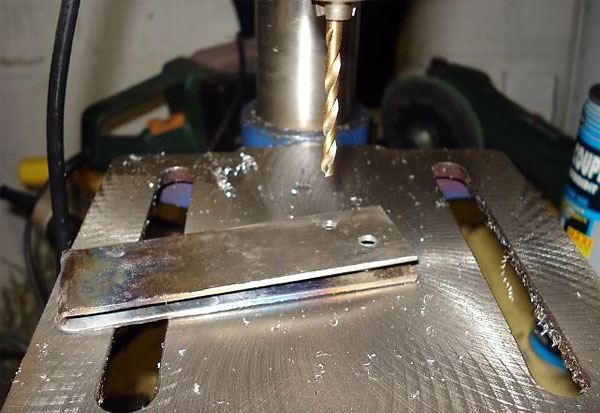

- 1 perceuse (à colonne de préférence) avec des forêts de 5mm. et 4 mm. ainsi que diverses tailles si vous voulez poinçonner la lame ou le manche.

- 1 étau.

- Col de cygne, serre-joints, pince étau...

- 1 pince.

- 1 marteau.

- 1 pointeau.

- 1 chalumeau ou lampe à souder .

- 1 litre d'huile la moins chère possible.

- 1 four de cuisine.

- Gants, lunettes, masque... vêtements en coton.

Pour commencer, prenez votre morceau d'acier (ici du 1.2842 ou O2) et dessinez la forme de la lame que vous souhaitez réaliser.

Le talon est en biseau pour pouvoir venir buter sur le clou (mais je prends de la matière de marge afin de faire les ajustages). L'arrondi en dessous du pivot est juste car je voulais avoir un emplacement pour l'index : c'est nullement obligatoire de faire une lame identique à celle-ci, il s'agit juste d'un exemple.

Coupez l'acier à la forme souhaitée à l'aide d'une disqueuse et disque à tronçonner l'acier. Prenez un peu de marge afin de faire une mise en forme au disque à ébarber.

Voici ce que cela donne après la mise en forme. Pensez à refroidir régulièrement l'acier lors du travail à la disqueuse, cela chauffe fortement.

Une fois la forme bien réalisée, vous pouvez percer le trou du pivot à l'aide du forêt de 5 mm de diamètre. Avant de percer, marquez le point à percer avec le pointeau et le marteau afin que le perçage se fasse exactement à l'endroit souhaité. Le perçage se fera sur le tiers inférieur de la lame.

Et un trou :

Mettez la lame tranchant vers le haut dans un étau et centrez le fil d'un coup de disque à ébarber. Surtout n'appuyez pas trop et faites ça en un ou plusieurs passages légers ; sinon vous risqueriez de creuser l'acier et donc d'avoir du mal à obtenir quelque chose de propre au final.

Une fois le fil centré, vous pouvez attaquer l'émouture. Pour cela, je mets la lame à l'horizontal et je marque au marqueur le sommet de la future émouture. Ensuite au disque à ébarber en refroidissant très souvent, je travaille en passes régulières allant du talon vers la pointe et du tranchant vers le dos de la lame. Tout ça sans jamais appuyer, laissez l'outil travailler.

Faites la même chose de l'autre coté (en évitant de descendre trop fin au niveau du tranchant). Voila à quoi cela ressemble :

Ensuite, continuez la réalisation de l'émouture à la ponceuse à bande : grain 40 puis 80 puis 120 (avant traitement thermique, vous pouvez restez au grain 80 d'ailleurs). Refroidissez la lame régulièrement dans l'eau et gardez à peu prés 1 mm au niveau du tranchant de façon à ne pas décarburer le futur tranchant lors du traitement thermique.

Passez un coup de papier de verre fin sur le tranchant de façon à enlever toute griffure et marque qui pourrait entrainer des tapures lors de la trempe.

Avant de faire la trempe, réalisez deux ou trois normalisations, histoire d'affiner le grain qui pourrait éventuellement avoir grossi lors du travail à la disqueuse. Pour normaliser, chauffez la lame jusqu’à température d'austénisation (quand elle devient amagnétique et "rouge cerise"). Laissez refroidir à température ambiante, et recommencez.

Ensuite prenez un bac avec de l'huile (un moule à cake, c'est très bien). Chauffez l'huile jusqu’à 60°-70°(une huile chaude permet un meilleur transfert thermique qu'une huile froide) à l'aide du chalumeau en mettant la flamme sur les bords du moule pas sur l'huile elle-même. Même si les huiles de friture ont un point éclair assez haut, ce n'est pas une raison pour risquer d'enflammer l'huile. (D'ailleurs, il est bon d'avoir quelque chose pour étouffer le feu éventuel comme une toile de jean humide).

Ensuite maintenez la lame dans une pince (portez des gants pour ne pas vous brûler) et montez la lame en température dans un endroit sombre de façon à mieux pouvoir évaluer la couleur (le fameux rouge cerise). Chauffez de manière le plus homogène possible, passez la lame au dessus d'un aimant fixé sur dans un étau ou sur une pièce métallique : si la lame n'attire plus l'aimant, continuez encore à chauffer un peu (40 secondes à 1 minute) et plongez la lame dans l'huile.

Nettoyez les résidus d'huile et faites glisser une lime à métaux sur le fil : si la lime glisse, la lame est trempée ; si elle mord, recommencez les normalisations et la trempe.

Ensuite, faites le revenu pour adoucir l'acier et réduire le stress qui s'est produit lors de la trempe. Le revenu se fait au four de cuisine pendant 1 heure à 200-220°C. Et laissez refroidir dans le four jusqu'à température ambiante.

Vous pouvez finir l'émouture en commençant avec un grain 80, 120, 220, ... Et vous pouvez aller jusqu'à polir la lame à l'aide de feutres et de pâtes à polir. J'ai réalisé des trous dans la lame juste pour le "design", il n'est nullement nécessaire d'en faire autant. (Mais si vous voulez le faire, faites le avant la trempe.)

Réalisation du manche

Prenez un plat (ici du titane d'1,8 mm) mais n'importe quel plat d'acier peut faire l'affaire si tant est qu'il soit inférieur à 3 mm d'épaisseur (sinon vous allez rencontrer des difficultés pour le plier).

Marquez le point où se trouvera le pivot à l'aide du pointeau, dans le tiers inférieur du plat. Percez ensuite à l'aide de la perceuse à colonne et du forêt de 5 mm. La vis à relier passera au travers de la lame et se terminera dans les branches.

Une fois le trou percé, mettez le pivot dans la lame et mettez la lame sur le plat ; faites pivoter la lame en position fermée et placez un clou ou la future butée au niveau du ricasso. Marquez le point et percez à l'aide du forêt de 4mm (la butée ne sera pas traversante quant à elle).

La butée est en place, la lame tourne sur le pivot, il ne reste plus qu'a retoucher le talon afin que la lame puisse se trouver dans l'axe du manche. Là j'avais laissé beaucoup de marge, j'ai recoupé à la disqueuse (cette partie n'est pas trempée donc il n'y a pas de risque de détrempe).

Une fois à la bonne taille, à l'aide d'un petit tambour de ponçage sur la dremel, retravaillez le talon pour que la lame s'ajuste parfaitement autour du clou de butée. Il est possible que simplement à la recoupe le talon vienne se positionner correctement, mais dans mon cas, il fallait creuser un peu :

La lame se bloque en position ouverte, et aussi en position fermée :

On va passer au pliage. Marquez le point de flexion futur : ce point doit se trouver à peu prés à 5 mm de la pointe, c'est cette ligne qui sera le "talon" du manche :

Fixez le plat sur une surface métallique (chaleur oblige). Sur ce plat sera fixée une plaque d'acier de l'épaisseur de celle que vous avez utilisée pour la lame (ici, c'est un morceau d'O2 de 3,2mm comme la lame). Le bout de ce plat d'acier sera à peu prés à 5 mm de la ligne de flexion.

Chauffez à l'aide du chalumeau au niveau du point de flexion et, à l'aide du marteau - en portant des gants -, martelez du bas vers le haut au niveau où vous chauffez afin de plier la matière autour du plat d'acier qui est fixé sur le titane. Coupez le chalumeau, et refroidissez les pièces pour pouvoir les manipuler.

Voila ce que l'on obtient au premier pliage. La lame est sur son pivot et l'on voit que la pointe passe parfaitement :

Refixez l'ensemble - acier de la taille de la lame et plat à plier - sur la surface métallique mais en positionnant les fixations le plus loin possible afin de pouvoir continuer le pliage. Rechauffez le point de flexion et continuez à marteler doucement afin de plier la matière.

Démontez et refroidissez la pièce en manipulant avec des pinces car c'est très chaud. Ensuite, positionnez l'ensemble dans un étau avant pliage vers le bas (gravité oblige). Chauffez le point de flexion et à l'aide de l'étau, serrez petit à petit jusqu’à ce que les plaques soient jointives. Arrêtez de chauffer et refroidissez les pièces dans l'eau (toujours avec des pinces).

Il est possible que lors du pliage la matière se soit un peu décentrée. Mettez alors la plaque dans l'étau, chauffez le point de flexion et à l'aide du marteau, remettez le tout bien parallèle.

Pour tout bien ajuster, le manche avec l'acier qui simule la lame à l'intérieur : deux plaques de métal pour servir de protection au manche par rapport aux mordaches de l’étau. On chauffe le point de flexion et on serre au fur et à mesure. On laisse refroidir et notre plat est plié :

Il reste à percer les trous au travers des trous déjà présents :

Dessinez la forme du futur manche sur la matière :

Placez la pièce dans l'étau (avec le plat d'acier dans le pliage pour pouvoir serrer). Vous pouvez d'ailleurs mettre aussi les plaques de protection de chaque coté comme précédemment si vous ne voulez pas marquer la matière. A la disqueuse, vous mettez en forme. Et vous finissez à la ponceuse à bande (si vous avec une "roue" accessible sur la ponceuse, c'est plus simple) ou à la dremel avec les tambours de ponçage.

La photo est juste à la sortie du disquage' et avant de passer la ponceuse :

Une fois la mise en forme terminée, sablez les cotés à la ponceuse, histoire de faire disparaitre les traces de chauffes. Vous pouvez également arrondir un peu les angles si cela vous chante.

Petites pièces

On va faire la visserie.

- Pivot (traversant) : coupez une vis à relier à l'aide d'un disque à tronçonner Dremel. La taille sera calculée ainsi : largeur de la lame + épaisseur du plat (1 seul coté) + éventuellement épaisseur des rondelles soit ici 3,2 +1,8 + 0,2 = 5,2 mm.

Faites en sorte que chaque coté soit bien lisse et bien plan. - Butée : même chose que précédemment mais la formule devient : épaisseur de lame + épaisseur des rondelles.

Réalisation des vis

SI vous n'avez de vis 6 pans ou Torx plus élégantes, ou de vis Phillips métaux à tête ronde, voici comment améliorer un peu des boulons.

Placez le boulon dans une perceuse et en le faisant tourner à la vitesse la plus lente. A l'aide d'une lime à métaux, arrondissez le tout progressivement et doucement. Ensuite, en laissant tourner, passez du papier de verre résistant de grain 120 puis 180, histoire de "polir" et rendre la pièce un peu plus présentable :

Ensuite, à l'aide du disque à tronçonner, vous pouvez guillocher un tant soit peu la vis : 3 marques de chaque coté dans le cas présent :

Coupez à l'aide du disque à tronçonner Dremel les vis à 3-4 mm grand maximum, en prenant soin à la lime d'avoir le bas de la vis propre et plat.

Montage : nous avons

- 1 lame.

- 1 manche.

- 4 vis.

- 1 entretoise.

- 1 pivot.

Une fois monté, il ne reste plus qu'à affuter et voilà un couteau tout fini pour un temps de travail de 2 heures pour la lame, 6 heures pour le manche et la visserie.

Cela nous donne un couteau deux clous aux caractéristiques suivantes :

- Poids de 70 grammes.

- Longueur totale de 18cm.

- Longueur en position fermée de 9,6 cm.

- Lame de 3,2 mm d'épaisseur en O2 à trempe intégrale (finition au perchlorure malgré tout), d'une longueur de 9,6 cm, utile de 7,2 cm.

- Epaisseur de 5,8 mm et 1,12 cm au pivot.

Une fois encore j'ai joué avec le chalumeau pour obtenir un rendu apocalyptique. Je verrai si je le conserve tel quel...

C'est barbare, mais cela fonctionne.