Transformer un rail en enclume : conseils techniques

25 messages

• Page 3 sur 3 • 1, 2, 3

Re: Transformer un rail en enclume : conseils techniques

Pour les anglophiles, voici un lien.

-

lecameleon18 - Messages: 226

- Inscription: Jeu 22 Jan 2009 11:44

- Localisation: belgique

Re: Transformer un rail en enclume : conseils techniques

Bonjour.

Etant cheminot, je n'ai eu aucun mal à me procurer un morceau de rail d'environ 40 cm. Mais je l'ai laissé tel quel.

Pour une enclume à surface plane, j'ai récupéré un bout d'IPN d'une largeur de 25 cm sur une longueur de 45 cm que j'ai coupé d'un coté en "pointe".

Cout, 0 euros.

Voilà, si ça peut intéresser quelqu'un...

Etant cheminot, je n'ai eu aucun mal à me procurer un morceau de rail d'environ 40 cm. Mais je l'ai laissé tel quel.

Pour une enclume à surface plane, j'ai récupéré un bout d'IPN d'une largeur de 25 cm sur une longueur de 45 cm que j'ai coupé d'un coté en "pointe".

Cout, 0 euros.

Voilà, si ça peut intéresser quelqu'un...

- Yves81

- Messages: 7

- Inscription: Jeu 4 Fév 2010 10:20

Re : Transformer un rail en enclume : conseils techniques

Bonjour à tous,

Suite à plusieurs déception pour l'achat d'enclume, j'ai demandé à mon propriétaire si il connaissait des gens susceptibles d'avoir des enclumes. Il m'a dit non, mais j'ai une barre de 2m de rail de chemin de fer dans mon atelier donc, je ne demande pas si on peut faire une enclume là-dedans tout le monde me répondra : "oui".

La question est : Peut on doubler la largeur de l'enclume en soudant deux morceaux côte-a-côte pour avec un plus grand plateau ? Si oui comment : au mig ?

Merci de vos réponses.

Suite à plusieurs déception pour l'achat d'enclume, j'ai demandé à mon propriétaire si il connaissait des gens susceptibles d'avoir des enclumes. Il m'a dit non, mais j'ai une barre de 2m de rail de chemin de fer dans mon atelier donc, je ne demande pas si on peut faire une enclume là-dedans tout le monde me répondra : "oui".

La question est : Peut on doubler la largeur de l'enclume en soudant deux morceaux côte-a-côte pour avec un plus grand plateau ? Si oui comment : au mig ?

Merci de vos réponses.

- Héphaïstos74

- Messages: 9

- Inscription: Mar 25 Mai 2010 17:45

Re: Transformer un rail en enclume : conseils techniques

Bonjour tout le monde,

J'ai une réponse "deux en un" aujourd'hui.

La première est pour Héphaïstos de la Savoie.

>>> Pour te répondre, oui, on peut tout à fait souder deux rails ensemble. Mais pas n'importe comment. Au TiG.

Pourquoi ce procédé et pas un autre ?

- A l'électrode enrobée (SMAW en anglais), le risque est grand de faire des inclusions de laitier. Les électrodes enrobées "rutiles" offrent une mauvaise résistance au choc, le cordon va se briser. A défaut d'employer ces électrodes de bricolage, on peut préférer l'électrode basique ultra-sèche, en sachet étanche. Sauf que l'électrode basique a une manière bien particulière de fondre, il faut le coup de patte (sinon, soufflures si l'arc électrique est trop long !), et surtout un poste à souder qui puisse sortir une tension à vide d'au moins 70 Volts. Sinon, l'électrode colle à la surface à assembler et l'arc démarre mal.

Mais si l'arc démarre, il va faire des projections, qu'il faudra bien retirer. Et comme il faut souder sur une surface aplanie qui a demandé du temps ; c'est dommage de couvrir la surface de projections assez adhérentes et nombreuses. On va marquer le métal, il faudra le repolir.

- Le MaG (Metal active Gas, GMAW en anglais) (ou poste semi-automatique) offre une bonne résistance aux chocs. Mais il génère des collages, parfois des soufflures et surtout ici il faut un poste professionnel : l'acier des rails étant très dur, après soudure l'acier est localement trempé, l'assemblage peut casser comme du verre. Pour éviter cela, il faut souder avec une forte énergie de soudage, donc il faut avoir un bain chaud avec des Watts dedans, chose que les postes de CastoBricoMachin sont incapables de sortir. Et du gaz de qualité, pas question ici d'assembler cela avec du fil fourré "sans gaz" !

Mais il faudra toujours supprimer après soudure les nombreuses (et adhérentes !) projections. Oui, il existe des liquides en aérosol pour ça, mais bon, ça n'empêche pas la formation d'étincelles.

- Le TiG (Tungsten inert Gas, GTAW en Anglais) est ici la solution la plus adaptée. On liquéfie d'abord le métal (pas de risques de collages) et ensuite on place dans le bain de fusion du métal d'apport. Le TiG ne fait pas d'étincelles, il est très lent, ce qui génère de fortes énergies de soudage et ici, une réduction conséquente du risque de voir un côté de la soudure (qui est une zone très dure en général) se fissurer sans préavis. Les résiliences sont très bonnes.

Les postes de 170 Ampères suffisent amplement, la création de pointages est discrète, invisible au final et surtout très solide (absence de collage).

Mais le TiG (comme les autres procédés d'ailleurs) déforme conséquemment les pièces une fois soudées. La meilleure solution, c'est de trouver un bout de pierre tombale bien lisse et plane, de placer les deux morceaux de rail aplanis, et de pointer d'abord sur la face opposée à la surface de travail.

On peut alors retourner l'assemblage, pointer au centre des deux rails, terminer par un 2ème puis un 3ème point aux extrémités, et retourner l'assemblage sur la pierre lisse et rectifiée.

Il faut faire un cordon sur toute la longueur derrière, quitte à réaliser le cordon en 8 à 10 "tirets", puis très vite retourner l'assemblage, surveiller que les pointages (je conseille d'en faire de 25 mm de long chacun) ne sont pas fissurés, pour finalement souder toute la table.

La table de "l'enclume" aura bien sûr bougé un peu, il faudra l'aplanir après soudure, par fraisage par exemple, ou par rectification.

Tous les procédés de soudure (à part ceux au laser, au faisceau d'électrons et par diffusion) font des déformations permanentes après soudure.

Mais au moins, cet assemblage là résistera aux chocs.

Voilà pour cette première réponse.

La deuxième réponse :

Je suis en pourparlers pour me fournir auprès de RFF entre un à trois tronçons de rails, longs de 2 mètres chacun.

Des intéressés potentiels ?

Je peux leur tailler l'intérieur du rail à l'oxyacétylène au passage, ça fera des frais d'envoi réduits !

Livraison dans toute la France et au delà !

Bien à vous.

J'ai une réponse "deux en un" aujourd'hui.

La première est pour Héphaïstos de la Savoie.

>>> Pour te répondre, oui, on peut tout à fait souder deux rails ensemble. Mais pas n'importe comment. Au TiG.

Pourquoi ce procédé et pas un autre ?

- A l'électrode enrobée (SMAW en anglais), le risque est grand de faire des inclusions de laitier. Les électrodes enrobées "rutiles" offrent une mauvaise résistance au choc, le cordon va se briser. A défaut d'employer ces électrodes de bricolage, on peut préférer l'électrode basique ultra-sèche, en sachet étanche. Sauf que l'électrode basique a une manière bien particulière de fondre, il faut le coup de patte (sinon, soufflures si l'arc électrique est trop long !), et surtout un poste à souder qui puisse sortir une tension à vide d'au moins 70 Volts. Sinon, l'électrode colle à la surface à assembler et l'arc démarre mal.

Mais si l'arc démarre, il va faire des projections, qu'il faudra bien retirer. Et comme il faut souder sur une surface aplanie qui a demandé du temps ; c'est dommage de couvrir la surface de projections assez adhérentes et nombreuses. On va marquer le métal, il faudra le repolir.

- Le MaG (Metal active Gas, GMAW en anglais) (ou poste semi-automatique) offre une bonne résistance aux chocs. Mais il génère des collages, parfois des soufflures et surtout ici il faut un poste professionnel : l'acier des rails étant très dur, après soudure l'acier est localement trempé, l'assemblage peut casser comme du verre. Pour éviter cela, il faut souder avec une forte énergie de soudage, donc il faut avoir un bain chaud avec des Watts dedans, chose que les postes de CastoBricoMachin sont incapables de sortir. Et du gaz de qualité, pas question ici d'assembler cela avec du fil fourré "sans gaz" !

Mais il faudra toujours supprimer après soudure les nombreuses (et adhérentes !) projections. Oui, il existe des liquides en aérosol pour ça, mais bon, ça n'empêche pas la formation d'étincelles.

- Le TiG (Tungsten inert Gas, GTAW en Anglais) est ici la solution la plus adaptée. On liquéfie d'abord le métal (pas de risques de collages) et ensuite on place dans le bain de fusion du métal d'apport. Le TiG ne fait pas d'étincelles, il est très lent, ce qui génère de fortes énergies de soudage et ici, une réduction conséquente du risque de voir un côté de la soudure (qui est une zone très dure en général) se fissurer sans préavis. Les résiliences sont très bonnes.

Les postes de 170 Ampères suffisent amplement, la création de pointages est discrète, invisible au final et surtout très solide (absence de collage).

Mais le TiG (comme les autres procédés d'ailleurs) déforme conséquemment les pièces une fois soudées. La meilleure solution, c'est de trouver un bout de pierre tombale bien lisse et plane, de placer les deux morceaux de rail aplanis, et de pointer d'abord sur la face opposée à la surface de travail.

On peut alors retourner l'assemblage, pointer au centre des deux rails, terminer par un 2ème puis un 3ème point aux extrémités, et retourner l'assemblage sur la pierre lisse et rectifiée.

Il faut faire un cordon sur toute la longueur derrière, quitte à réaliser le cordon en 8 à 10 "tirets", puis très vite retourner l'assemblage, surveiller que les pointages (je conseille d'en faire de 25 mm de long chacun) ne sont pas fissurés, pour finalement souder toute la table.

La table de "l'enclume" aura bien sûr bougé un peu, il faudra l'aplanir après soudure, par fraisage par exemple, ou par rectification.

Tous les procédés de soudure (à part ceux au laser, au faisceau d'électrons et par diffusion) font des déformations permanentes après soudure.

Mais au moins, cet assemblage là résistera aux chocs.

Voilà pour cette première réponse.

La deuxième réponse :

Je suis en pourparlers pour me fournir auprès de RFF entre un à trois tronçons de rails, longs de 2 mètres chacun.

Des intéressés potentiels ?

Je peux leur tailler l'intérieur du rail à l'oxyacétylène au passage, ça fera des frais d'envoi réduits !

Livraison dans toute la France et au delà !

Bien à vous.

- kurillos

- Messages: 105

- Inscription: Dim 4 Juil 2010 23:29

Re: Transformer un rail en enclume : conseils techniques

Bonjour tout le monde,

Je viens de récupérer du rail via la RFF, il m'en a juste coûté un "petit prix".

>>> Pour nous, c'est la garantie de pouvoir obtenir une enclume, qui ne révélera pas de défauts internes :

- Lors de la taille de l'enclume,

- Lors de son usage : l'enclume se déformera (élastiquement ou plastiquement); mais cette enclume ne peut pas se briser !

Cette notion peut vous paraître stupide, et pourtant, croyez bien qu'un enclume "traditionnelle" peut casser net !

La preuve en image :

Pour nous, on a donc l'assurance de pouvoir obtenir "une enclume coutelière" :

- à la bonne longueur,

- pour un prix très faible,

- doté d'une excellente durabilité,

- avec des caractéristiques mécaniques ET chimiques connues (ce qui permet la soudure d'éléments rapportés, le rechargement dur ET le traitement thermique)

- avec en plus la possibilité en la "débitant en tranches" de pouvoir se forger tout les accessoires, pour un trou carré : comme des refouloirs, des dégorgeoirs ou des tranchets à façon !

Toutes ces précisions sont d'importance, car cela signifie qu'en ce moment, vous pouvez avoir accès à ce type de profils, puisqu'il y a de nombreux chantiers "3 en 1" un peu partout; maintenant il faut "bien tomber" vis-à-vis des personnes habilitées à œuvrer sur chaque chantier, qui vous donneront (ou pas !) accès à ce type de produit.

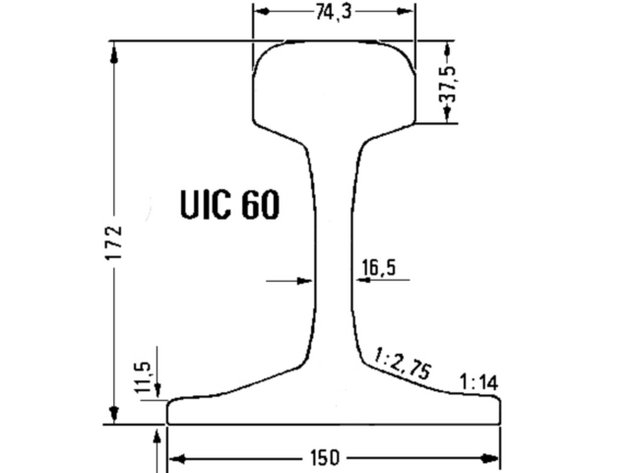

Pour mon cas, ce rail est neuf et n'a jamais eu la visite d'un train, il est impeccable, quoiqu'un peu rouillé. Voilà la section en question :

A partir de là, je pense réaliser une table prismatique, avec à une extrémité une table pyramidale effilée et une table conique, effilée elle aussi.

Bien à vous.

Je viens de récupérer du rail via la RFF, il m'en a juste coûté un "petit prix".

Un peu de précision sur les techniques ferroviaires : a écrit:Le profil du rail en question est un "UIC-60" : pour "Union Internationale des Chemins de fer, 60 kg/mètre". C'est le plus gros qu'on peut avoir en France, il en existe un seul plus lourd, employé ...aux États-Unis.

C'est ce type de rail qui est employé aujourd'hui pour faire rouler les TGV : avant, les rails faisaient entre 12, 18 ou 24 mètres de long. Il fallait donc les souder de temps à autres, et il y avait toujours un décrochement : d'où le "clac-clac-clac-clac-..." intempestif des trains de jadis.

Comme les soudures de rails se font par aluminothermie et que le procédé coûte très cher et demeure parfaitement impropre pour les Lignes à Grande Vitesse, la SNCF a mis en place une technologie de rails "sans soudures" : les LRS, pour Long Rails Soudés. Dans le jargon de la SNCF, c'est un rail qui fait au minimum 382 mètres de longueur, jusqu'à un peu plus d'un kilomètre, ce qui permet des soudures très espacées. De tels profilés sont produits dans des usines sidérurgiques connectées aux réseaux ferroviaires et la livraison se fait toujours ...par rail, vu les dimensions !

Dans la pratique, ces rails sont entreposés sur des wagons spéciaux, et les profilés se déforment élastiquement lorsque le convoi ferroviaire prend un virage ou arrive en gare de triage. C'est plutôt malin comme technique de mise en œuvre !

Aujourd'hui, les rails LRS remplacent petit à petit le "réseau segmenté", qui est repris pour être refondu en LRS, et où la SNCF/RFF procèdent au remplacement des anciennes voies :

- ils refont le ballast (ce tas de cailloux sur la voie),

- ils retirent les traverses en bois créosotés (qui sont hautement cancérigènes !), les traverses sont remplacés par des blocs de bétons maintenus par un ligament métallique,

- les rails neufs sont maintenant continus.

L'élancement du rail LRS étant ici considérablement réduit (un mètre); je vous défie de pouvoir cintrer ce rail !

Il est raide comme la Justice.

Ce rail est donc traité thermiquement, pour résister à l'usure des essieux dans les courbes, et surtout pour les tensions phénoménales liées aux rétractations et dilatations du métal rendu presque continu, pendant les hivers et les étés.

Imaginez les gains/pertes sur des rails faisant 10 kilomètres d'un seul tenant !

D'après Wikipédia, la technologie LRS avec une voie armée de rails de 60 kg/m permet d'absorber des contraintes de compression et de traction alternée de 140 tonnes, qui transitent dans une section de 7745 mm².

Qui plus est, pour réduire les risques de rupture en service, TOUT les rails sont contrôlés à 100% au niveau de leur santé interne :

- surveillance de la chimie de l'acier lors de la coulée continue,

- vérification de la dureté en surface après traitement thermique,

- ET contrôle systématique par une technologie de contrôle non destructif, par la méthode des courants de Foucault : ici, si une anomalie interne (retassure, fissure, ségrégation majeure) vient à être détectée par variation locale des courants induits, la zone est marquée et une procédure de correction appropriée est mise en œuvre.

>>> Pour nous, c'est la garantie de pouvoir obtenir une enclume, qui ne révélera pas de défauts internes :

- Lors de la taille de l'enclume,

- Lors de son usage : l'enclume se déformera (élastiquement ou plastiquement); mais cette enclume ne peut pas se briser !

Cette notion peut vous paraître stupide, et pourtant, croyez bien qu'un enclume "traditionnelle" peut casser net !

La preuve en image :

Pour nous, on a donc l'assurance de pouvoir obtenir "une enclume coutelière" :

- à la bonne longueur,

- pour un prix très faible,

- doté d'une excellente durabilité,

- avec des caractéristiques mécaniques ET chimiques connues (ce qui permet la soudure d'éléments rapportés, le rechargement dur ET le traitement thermique)

- avec en plus la possibilité en la "débitant en tranches" de pouvoir se forger tout les accessoires, pour un trou carré : comme des refouloirs, des dégorgeoirs ou des tranchets à façon !

Toutes ces précisions sont d'importance, car cela signifie qu'en ce moment, vous pouvez avoir accès à ce type de profils, puisqu'il y a de nombreux chantiers "3 en 1" un peu partout; maintenant il faut "bien tomber" vis-à-vis des personnes habilitées à œuvrer sur chaque chantier, qui vous donneront (ou pas !) accès à ce type de produit.

Pour mon cas, ce rail est neuf et n'a jamais eu la visite d'un train, il est impeccable, quoiqu'un peu rouillé. Voilà la section en question :

A partir de là, je pense réaliser une table prismatique, avec à une extrémité une table pyramidale effilée et une table conique, effilée elle aussi.

Bien à vous.

- kurillos

- Messages: 105

- Inscription: Dim 4 Juil 2010 23:29

25 messages

• Page 3 sur 3 • 1, 2, 3

Lectures recommandées sur ce thème

- Dater le métal d'une enclume : procédés, techniques d'expertise

- Détrempe d'un acier de coutellerie : conseils techniques

- Rivetage des plaquettes d'un couteau : conseils techniques

- Construction d'une forge : avis et conseils techniques

- Dorure ou argenture électrolytique : conseils techniques

- Conseils pour remettre en état une enclume

- Meilleurs sujets, conseils techniques : Traitement du métal

- Démarrer une forge au charbon minéral : conseils techniques

- Fabrication d'outillage agricole : documentation et conseils techniques

- Fabriquer un couteau à pompe de randonnée : conseils techniques

Qui est en ligne

Utilisateurs parcourant ce forum: Aucun utilisateur enregistré et 0 invités